Destylarki do rozpuszczalników

Destylarki do rozpuszczalników to urządzenia, które odgrywają kluczową rolę w procesach separacji i oczyszczania substancji chemicznych. Ich działanie opiera się na zasadzie różnicy temperatur wrzenia różnych składników. W momencie podgrzewania mieszaniny, substancje o niższej temperaturze wrzenia parują jako pierwsze, a następnie są skraplane w chłodnicy, co pozwala na ich oddzielenie od pozostałych składników. Proces ten jest niezwykle efektywny i pozwala na uzyskanie wysokiej czystości rozpuszczalników, co jest istotne w wielu branżach, takich jak przemysł chemiczny, farmaceutyczny czy kosmetyczny. Warto również zauważyć, że destylarki mogą być wykorzystywane zarówno w laboratoriach, jak i w przemyśle na dużą skalę. W zależności od zastosowania, dostępne są różne typy destylarek, takie jak destylarki prostego i frakcyjnego destylowania, które różnią się konstrukcją oraz przeznaczeniem.

Jakie są najważniejsze rodzaje destylarek do rozpuszczalników

Na rynku dostępnych jest wiele różnych typów destylarek do rozpuszczalników, które różnią się konstrukcją oraz zastosowaniem. Najpopularniejsze z nich to destylarki proste oraz frakcyjne. Destylarki proste są najczęściej stosowane w laboratoriach do oczyszczania niewielkich ilości substancji chemicznych. Ich konstrukcja jest stosunkowo prosta i składa się z kolby grzewczej, chłodnicy oraz naczynia odbierającego skropliny. Z kolei destylarki frakcyjne są bardziej zaawansowane i umożliwiają separację wielu składników jednocześnie dzięki zastosowaniu kolumny frakcyjnej. Tego typu urządzenia są szczególnie przydatne w przemyśle chemicznym, gdzie konieczne jest uzyskanie wysokiej czystości produktów końcowych. Oprócz tych dwóch podstawowych typów istnieją także destylarki rotacyjne oraz próżniowe, które znajdują zastosowanie w specyficznych procesach technologicznych.

Jakie są zalety korzystania z destylarek do rozpuszczalników

Korzystanie z destylarek do rozpuszczalników niesie ze sobą wiele korzyści zarówno dla użytkowników indywidualnych, jak i dla przemysłu. Przede wszystkim umożliwiają one uzyskanie wysokiej czystości substancji chemicznych, co jest niezwykle istotne w wielu dziedzinach nauki i przemysłu. Dzięki temu można uniknąć kontaminacji produktów końcowych oraz zapewnić ich odpowiednie właściwości fizykochemiczne. Kolejną zaletą jest oszczędność kosztów – poprzez odzyskiwanie rozpuszczalników można znacznie zmniejszyć wydatki związane z zakupem nowych materiałów. Dodatkowo nowoczesne destylarki często wyposażone są w systemy automatyzacji oraz monitorowania procesów, co zwiększa ich efektywność oraz bezpieczeństwo użytkowania. Warto również wspomnieć o aspekcie ekologicznym – dzięki możliwości recyklingu rozpuszczalników zmniejsza się ilość odpadów chemicznych oraz negatywny wpływ na środowisko naturalne.

Jak wybrać odpowiednią destylarkę do rozpuszczalników

Wybór odpowiedniej destylarki do rozpuszczalników powinien być dokładnie przemyślany i dostosowany do indywidualnych potrzeb użytkownika lub wymagań danego zakładu przemysłowego. Na początku warto zwrócić uwagę na rodzaj substancji chemicznych, które będą poddawane procesowi destylacji. Różne typy destylarek sprawdzają się lepiej w przypadku konkretnych materiałów – na przykład destylarki frakcyjne będą bardziej efektywne przy separacji mieszanin wieloskładnikowych niż proste urządzenia. Kolejnym istotnym czynnikiem jest wydajność urządzenia – im większa ilość surowca ma być przetwarzana, tym bardziej zaawansowana powinna być wybrana destylarka. Należy również zwrócić uwagę na materiały użyte do produkcji urządzenia oraz jego trwałość – solidna konstrukcja zapewni długotrwałe użytkowanie bez potrzeby częstych napraw czy wymiany części.

Jakie są najczęstsze zastosowania destylarek do rozpuszczalników

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych branżach, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle chemicznym są wykorzystywane do oczyszczania surowców oraz produktów końcowych, co pozwala na uzyskanie substancji o wysokiej czystości. W laboratoriach naukowych destylarki służą do separacji składników mieszanin, co jest kluczowe w badaniach chemicznych oraz biochemicznych. Dzięki nim naukowcy mogą analizować właściwości poszczególnych substancji oraz prowadzić eksperymenty z różnymi związkami chemicznymi. W branży farmaceutycznej destylarki odgrywają istotną rolę w produkcji leków, gdzie czystość składników ma bezpośredni wpływ na skuteczność i bezpieczeństwo preparatów. Ponadto, w przemyśle kosmetycznym destylarki są wykorzystywane do pozyskiwania olejków eterycznych oraz innych substancji aktywnych, które są niezbędne w produkcji kosmetyków. Warto również wspomnieć o zastosowaniach w przemyśle spożywczym, gdzie destylacja może być wykorzystywana do produkcji aromatów czy ekstraktów smakowych.

Jakie są koszty zakupu i eksploatacji destylarek do rozpuszczalników

Koszty zakupu i eksploatacji destylarek do rozpuszczalników mogą się znacznie różnić w zależności od typu urządzenia, jego wydajności oraz dodatkowych funkcji. Na rynku dostępne są zarówno proste modele laboratoryjne, które można nabyć za stosunkowo niewielką kwotę, jak i zaawansowane systemy przemysłowe, których cena może sięgać nawet kilkuset tysięcy złotych. Przy wyborze odpowiedniej destylarki warto uwzględnić nie tylko cenę zakupu, ale także koszty eksploatacji, które obejmują zużycie energii elektrycznej, konserwację oraz ewentualne naprawy. Nowoczesne destylarki często wyposażone są w energooszczędne technologie, co może przyczynić się do obniżenia kosztów eksploatacyjnych na dłuższą metę. Dodatkowo warto zwrócić uwagę na dostępność części zamiennych oraz serwisu technicznego, co również wpływa na całkowity koszt użytkowania urządzenia.

Jakie są kluczowe cechy dobrych destylarek do rozpuszczalników

Wybierając destylarkę do rozpuszczalników, warto zwrócić uwagę na kilka kluczowych cech, które mogą znacząco wpłynąć na jej wydajność i funkcjonalność. Przede wszystkim istotna jest jakość materiałów użytych do produkcji urządzenia – stal nierdzewna czy szkło borokrzemowe to materiały odporne na działanie chemikaliów i wysokie temperatury. Kolejnym ważnym aspektem jest konstrukcja destylarki – modele z kolumnami frakcyjnymi zapewniają lepszą separację składników i wyższą czystość produktów końcowych. Również system chłodzenia ma duże znaczenie; efektywna chłodnica pozwala na szybsze skraplanie pary i zwiększa ogólną wydajność procesu. Dodatkowo nowoczesne destylarki często wyposażone są w systemy automatyzacji i monitorowania procesów, co ułatwia obsługę oraz zwiększa bezpieczeństwo pracy. Warto również zwrócić uwagę na możliwość łatwego czyszczenia i konserwacji urządzenia – im prostsza konstrukcja, tym łatwiejsze utrzymanie sprzętu w dobrym stanie technicznym.

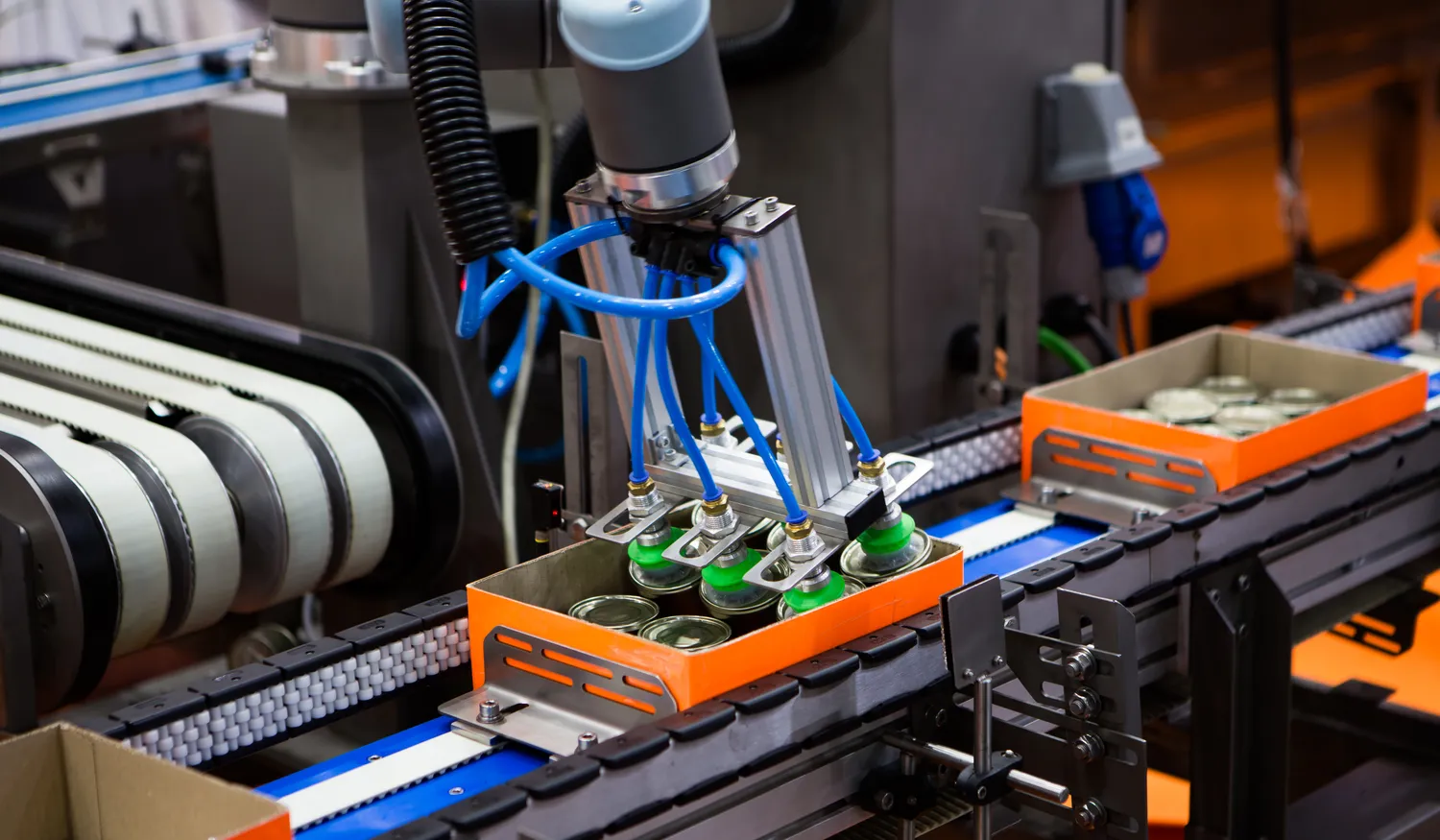

Jakie są najnowsze trendy w technologii destylacji rozpuszczalników

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylacją rozpuszczalników. Nowoczesne urządzenia coraz częściej wyposażane są w zaawansowane systemy automatyzacji oraz monitorowania procesów, co pozwala na zwiększenie efektywności pracy oraz minimalizację ryzyka błędów ludzkich. Trendem staje się także wykorzystanie technologii próżniowej, która umożliwia prowadzenie procesów w niższych temperaturach, co jest szczególnie istotne dla substancji termolabilnych. Dzięki temu można uzyskać wyższej jakości produkty końcowe przy mniejszym zużyciu energii. Warto również zauważyć rosnące zainteresowanie ekologicznymi rozwiązaniami – wiele firm stara się wdrażać technologie pozwalające na recykling rozpuszczalników oraz zmniejszenie ilości odpadów chemicznych. Również rozwój materiałów kompozytowych sprawia, że nowoczesne destylarki są lżejsze i bardziej odporne na działanie agresywnych substancji chemicznych.

Jakie są najczęstsze błędy przy użytkowaniu destylarek do rozpuszczalników

Użytkowanie destylarek do rozpuszczalników wiąże się z pewnymi ryzykami i wymaga przestrzegania określonych zasad bezpieczeństwa oraz procedur operacyjnych. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzewczej – zbyt wysoka temperatura może prowadzić do przegrzewania się substancji i powstawania niebezpiecznych gazów lub par lotnych. Kolejnym problemem jest brak odpowiedniej wentylacji pomieszczenia, w którym znajduje się destylarka; gromadzenie się oparów chemicznych może stanowić zagrożenie dla zdrowia użytkowników. Ważne jest także regularne czyszczenie urządzenia – zaniedbanie tego aspektu może prowadzić do osadzania się zanieczyszczeń i obniżenia efektywności procesu destylacji. Użytkownicy powinni również zwracać uwagę na stan techniczny sprzętu; wszelkie uszkodzenia czy nieszczelności mogą prowadzić do niebezpiecznych sytuacji podczas pracy.

Jakie są perspektywy rozwoju rynku destylarek do rozpuszczalników

Perspektywy rozwoju rynku destylarek do rozpuszczalników wyglądają obiecująco ze względu na rosnące zapotrzebowanie na wysokiej jakości substancje chemiczne w różnych branżach przemysłowych. W miarę jak przemysł staje się coraz bardziej zautomatyzowany i zrównoważony ekologicznie, wzrasta potrzeba inwestycji w nowoczesne technologie oczyszczania i separacji substancji chemicznych. Coraz więcej firm zdaje sobie sprawę z korzyści płynących z posiadania własnych instalacji do odzyskiwania rozpuszczalników, co przyczynia się do zmniejszenia kosztów operacyjnych oraz ograniczenia negatywnego wpływu na środowisko naturalne. Dodatkowo rozwój technologii cyfrowych otwiera nowe możliwości dla producentów destylarek – integracja systemów monitorujących oraz analitycznych pozwala na optymalizację procesów produkcyjnych oraz zwiększenie efektywności energetycznej urządzeń. Warto również zauważyć rosnącą konkurencję na rynku dostawców sprzętu laboratoryjnego i przemysłowego, co sprzyja innowacjom oraz obniżeniu cen produktów.