Budowa maszyn roboczych

Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Wśród nich najważniejsze są układy mechaniczne, hydrauliczne oraz elektryczne. Układy mechaniczne odpowiadają za przenoszenie sił i ruchów, co jest niezbędne do prawidłowego funkcjonowania maszyny. W ich skład wchodzą różnorodne komponenty, takie jak przekładnie, wały, łożyska czy elementy konstrukcyjne. Hydraulika natomiast odgrywa istotną rolę w zapewnieniu odpowiedniej mocy i precyzji działania maszyn roboczych. Systemy hydrauliczne wykorzystują ciecz pod ciśnieniem do przenoszenia energii, co pozwala na wykonywanie skomplikowanych zadań z dużą siłą. Ostatnim kluczowym elementem są układy elektryczne, które sterują działaniem maszyny oraz jej poszczególnymi komponentami.

Jakie materiały są wykorzystywane w budowie maszyn roboczych

W budowie maszyn roboczych stosuje się różnorodne materiały, które mają kluczowe znaczenie dla ich trwałości i wydajności. Najczęściej wykorzystywane materiały to stal, aluminium oraz tworzywa sztuczne. Stal jest materiałem o wysokiej wytrzymałości i odporności na uszkodzenia mechaniczne, dlatego znajduje zastosowanie w konstrukcjach nośnych oraz elementach narażonych na duże obciążenia. Aluminium z kolei charakteryzuje się niską wagą oraz dobrą odpornością na korozję, co czyni go idealnym wyborem do produkcji części maszyn, które muszą być lekkie i jednocześnie wytrzymałe. Tworzywa sztuczne są wykorzystywane głównie w elementach, które wymagają izolacji elektrycznej lub mają kontakt z substancjami chemicznymi.

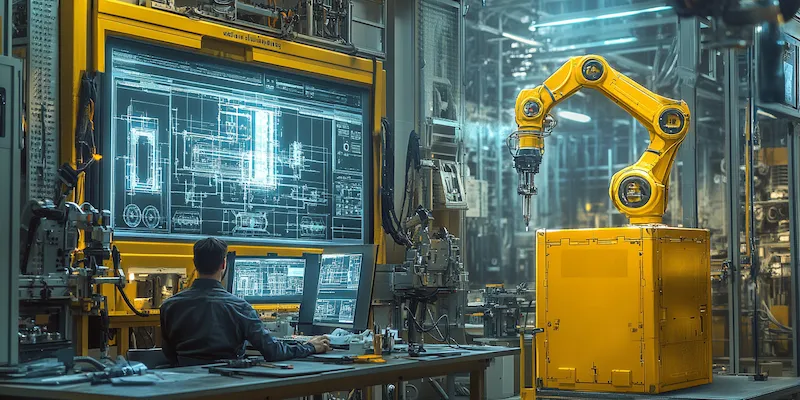

Jakie technologie są stosowane w budowie maszyn roboczych

W budowie maszyn roboczych coraz częściej wykorzystuje się nowoczesne technologie, które znacząco poprawiają jakość produkcji oraz efektywność działania tych urządzeń. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Roboty przemysłowe odgrywają kluczową rolę w tym zakresie, wykonując powtarzalne zadania z dużą precyzją i szybkością. Kolejnym istotnym trendem jest zastosowanie technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych części maszyn bez konieczności korzystania z tradycyjnych metod obróbczych. Dzięki temu możliwe jest znaczne skrócenie czasu wprowadzenia nowych produktów na rynek. Również systemy CAD/CAM są niezbędne w procesie projektowania maszyn roboczych, umożliwiając inżynierom tworzenie precyzyjnych modeli 3D oraz optymalizację procesów produkcyjnych.

Jakie są najważniejsze zasady bezpieczeństwa przy budowie maszyn roboczych

Bezpieczeństwo jest jednym z najważniejszych aspektów związanych z budową maszyn roboczych i powinno być priorytetem na każdym etapie tego procesu. Kluczowe zasady bezpieczeństwa obejmują zarówno projektowanie maszyn zgodnie z obowiązującymi normami i przepisami, jak i przeprowadzanie regularnych przeglądów technicznych oraz konserwacji urządzeń. Inżynierowie muszą dbać o to, aby maszyny były wyposażone w odpowiednie zabezpieczenia, takie jak osłony czy systemy awaryjnego zatrzymania, które chronią operatorów przed potencjalnymi zagrożeniami. Ważne jest również szkolenie pracowników obsługujących maszyny w zakresie bezpiecznego użytkowania oraz rozpoznawania sytuacji awaryjnych. Ponadto należy pamiętać o ergonomii stanowisk pracy, aby zminimalizować ryzyko urazów związanych z długotrwałym użytkowaniem sprzętu.

Jakie są najnowsze trendy w budowie maszyn roboczych

W ostatnich latach budowa maszyn roboczych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest rozwój inteligentnych maszyn, które wykorzystują sztuczną inteligencję oraz uczenie maszynowe do optymalizacji procesów produkcyjnych. Dzięki tym technologiom maszyny mogą samodzielnie analizować dane, dostosowywać swoje działanie do zmieniających się warunków oraz przewidywać awarie, co znacząco zwiększa ich efektywność i niezawodność. Kolejnym istotnym trendem jest zrównoważony rozwój i ekologia, które stają się coraz ważniejsze w branży inżynieryjnej. Producenci maszyn roboczych starają się wprowadzać rozwiązania minimalizujące wpływ na środowisko, takie jak energooszczędne napędy czy materiały pochodzące z recyklingu. Wzrost znaczenia automatyzacji i robotyzacji również wpływa na sposób budowy maszyn, ponieważ pozwala na redukcję kosztów pracy oraz zwiększenie precyzji produkcji.

Jakie są wyzwania związane z budową maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność produkcji. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, aby sprostać oczekiwaniom klientów oraz utrzymać konkurencyjność. Kolejnym wyzwaniem jest zapewnienie odpowiedniej jakości materiałów oraz komponentów wykorzystywanych w produkcji. Wysoka jakość jest kluczowa dla trwałości i niezawodności maszyn, dlatego producenci muszą współpracować z zaufanymi dostawcami oraz przeprowadzać regularne kontrole jakości. Problemy związane z dostępnością surowców oraz rosnącymi kosztami produkcji również stanowią istotne wyzwanie dla branży.

Jakie umiejętności są potrzebne w budowie maszyn roboczych

W dziedzinie budowy maszyn roboczych kluczowe znaczenie mają różnorodne umiejętności techniczne oraz interpersonalne. Inżynierowie zajmujący się projektowaniem i konstrukcją maszyn muszą posiadać solidną wiedzę z zakresu mechaniki, hydrauliki oraz elektroniki, aby móc skutecznie rozwiązywać problemy techniczne oraz tworzyć innowacyjne rozwiązania. Umiejętności programowania są również coraz bardziej pożądane, szczególnie w kontekście automatyzacji procesów produkcyjnych oraz integracji systemów sterowania. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole, komunikatywność oraz umiejętność zarządzania projektami. Współpraca między różnymi działami firmy jest kluczowa dla efektywnego wdrażania nowych technologii oraz rozwiązań.

Jakie zastosowanie mają maszyny robocze w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezbędnym elementem nowoczesnej produkcji. W przemyśle budowlanym maszyny takie jak koparki, ładowarki czy dźwigi odgrywają kluczową rolę w realizacji projektów budowlanych, umożliwiając szybkie i efektywne wykonywanie prac ziemnych oraz transport materiałów. W sektorze motoryzacyjnym maszyny robocze są wykorzystywane do montażu pojazdów oraz obróbki metali, co przyczynia się do zwiększenia wydajności produkcji i poprawy jakości finalnych produktów. Również w przemyśle spożywczym maszyny odgrywają istotną rolę, umożliwiając automatyzację procesów pakowania czy przetwarzania żywności. W ostatnich latach rośnie również znaczenie maszyn roboczych w sektorze medycznym, gdzie stosuje się je do produkcji sprzętu medycznego oraz podczas procedur chirurgicznych.

Jakie są perspektywy rozwoju branży budowy maszyn roboczych

Perspektywy rozwoju branży budowy maszyn roboczych wyglądają obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącemu zapotrzebowaniu na nowoczesne rozwiązania przemysłowe. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności produkcji i redukcji kosztów operacyjnych, rośnie zainteresowanie automatyzacją procesów oraz integracją systemów inteligentnych. Przewiduje się również dalszy rozwój technologii związanych z Internetem rzeczy (IoT), które umożliwią monitorowanie stanu maszyn w czasie rzeczywistym oraz optymalizację ich działania na podstawie analizy danych. Zrównoważony rozwój staje się coraz ważniejszym aspektem działalności firm zajmujących się budową maszyn roboczych; przedsiębiorstwa będą musiały inwestować w ekologiczne technologie oraz materiały przyjazne dla środowiska.

Jakie są kluczowe aspekty projektowania maszyn roboczych

Projektowanie maszyn roboczych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i bezpieczeństwo. Przede wszystkim inżynierowie muszą skupić się na funkcjonalności maszyny, co oznacza, że musi ona spełniać określone zadania w sposób wydajny i niezawodny. Ważne jest również, aby projekt uwzględniał ergonomię, co ma na celu zapewnienie komfortu pracy operatora oraz minimalizację ryzyka urazów. Kolejnym istotnym aspektem jest wybór odpowiednich materiałów, które powinny charakteryzować się wysoką wytrzymałością oraz odpornością na warunki eksploatacyjne. W projektowaniu maszyn nie można zapominać o aspektach związanych z konserwacją; maszyny powinny być łatwe w serwisowaniu, co pozwoli na szybkie usuwanie awarii i minimalizację przestojów. Również analiza kosztów produkcji oraz przewidywanie cyklu życia maszyny są kluczowe dla jej rentowności.

Jakie są różnice między maszynami roboczymi a innymi urządzeniami przemysłowymi

Maszyny robocze różnią się od innych urządzeń przemysłowych pod względem konstrukcji, funkcji oraz zastosowania. Główną cechą charakterystyczną maszyn roboczych jest ich zdolność do wykonywania konkretnych zadań związanych z obróbką materiałów lub realizacją procesów produkcyjnych. W przeciwieństwie do prostszych urządzeń, takich jak narzędzia ręczne, maszyny robocze często wykorzystują zaawansowane technologie, takie jak hydraulika czy automatyka, co pozwala na zwiększenie wydajności i precyzji pracy. Dodatkowo maszyny robocze zazwyczaj wymagają bardziej skomplikowanego procesu projektowania oraz większej liczby komponentów, co wpływa na ich koszt i czas produkcji. Warto również zauważyć, że maszyny robocze często są projektowane z myślą o długotrwałym użytkowaniu w trudnych warunkach przemysłowych, co sprawia, że muszą być bardziej wytrzymałe niż inne urządzenia.