Rozpoczęcie procesu projektowania i budowy maszyn przemysłowych to złożone przedsięwzięcie, które wymaga dogłębnego zrozumienia potrzeb klienta oraz specyfiki branży. Pierwszym i kluczowym krokiem jest precyzyjne zdefiniowanie celu, jaki ma spełniać maszyna. Czy ma ona zwiększyć wydajność istniejącej linii produkcyjnej, zautomatyzować ręczne czynności, czy może pozwolić na produkcję zupełnie nowych wyrobów? Odpowiedzi na te pytania stanowią fundament dalszych prac i determinują wybór technologii, materiałów oraz zakresu funkcjonalności.

Kolejnym istotnym etapem jest analiza wykonalności technicznej i ekonomicznej projektu. Należy ocenić, czy zakładane rozwiązania są realne do wdrożenia w ramach dostępnych zasobów, budżetu oraz harmonogramu. Ważne jest również przeprowadzenie szczegółowego riska analisy, identyfikując potencjalne problemy i opracowując strategie ich minimalizacji. Na tym etapie często angażuje się zespół interdyscyplinarny, składający się z inżynierów mechaników, automatyków, elektroników, a także specjalistów od procesów produkcyjnych.

Nie można zapomnieć o analizie obowiązujących norm i przepisów bezpieczeństwa. Maszyny przemysłowe muszą spełniać rygorystyczne wymogi, aby zapewnić bezpieczeństwo operatorów i otoczenia. Projektowanie powinno uwzględniać dyrektywy maszynowe, normy dotyczące ochrony przeciwpożarowej, a także specyficzne regulacje branżowe. Wczesne uwzględnienie tych aspektów pozwala uniknąć kosztownych przeróbek i opóźnień w późniejszych fazach projektu.

Kluczowe etapy w procesie tworzenia maszyn przemysłowych

Tworzenie maszyn przemysłowych to proces wieloetapowy, w którym każdy krok ma znaczenie dla końcowego sukcesu. Po fazie wstępnego definiowania wymagań i analizy wykonalności następuje etap szczegółowego projektowania koncepcyjnego. Tutaj tworzone są pierwsze szkice, modele 3D i podstawowe schematy funkcjonalne, które mają na celu wizualizację maszyny i jej podstawowych mechanizmów. Na tym etapie kluczowa jest ścisła współpraca z klientem, aby upewnić się, że projekt odpowiada jego oczekiwaniom i wizji.

Następnie przechodzimy do fazy projektowania wykonawczego. Jest to najbardziej zaawansowany etap prac inżynierskich, gdzie powstają kompletne rysunki techniczne, specyfikacje materiałowe, obliczenia wytrzymałościowe oraz szczegółowe schematy elektryczne i pneumatyczne. Na tym etapie wykorzystuje się specjalistyczne oprogramowanie CAD/CAM/CAE, które umożliwia precyzyjne modelowanie, symulacje i analizy. Projekt wykonawczy stanowi podstawę do dalszych działań produkcyjnych i montażowych.

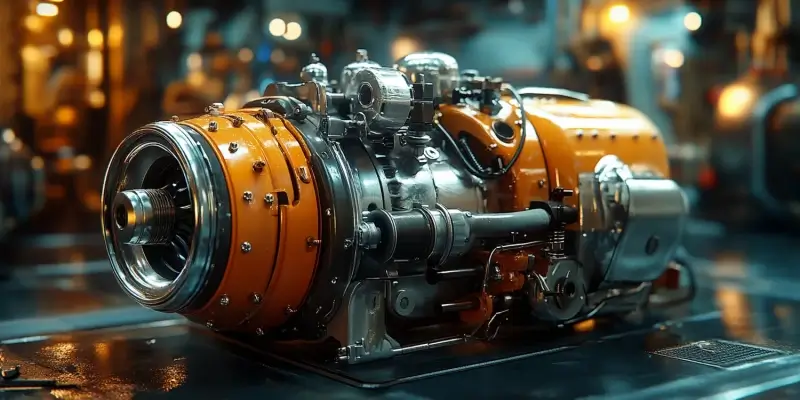

Po zakończeniu fazy projektowej następuje produkcja poszczególnych komponentów maszyny, często zlecana zewnętrznym podwykonawcom. Równolegle prowadzone są prace związane z zakupem gotowych podzespołów, takich jak silniki, przekładnie, czujniki czy sterowniki PLC. Po dostarczeniu wszystkich części rozpoczyna się etap montażu. Zespoły montażowe składają maszynę zgodnie z dokumentacją techniczną, dbając o precyzję i jakość wykonania. Na końcu przeprowadza się kompleksowe testy i uruchomienie, aby upewnić się, że maszyna działa poprawnie i spełnia wszystkie założone parametry.

Jakie narzędzia są niezbędne dla inżynierów projektujących maszyny

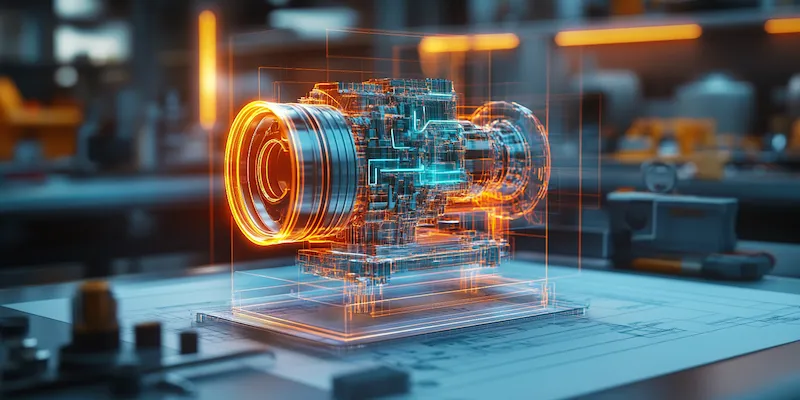

Równie istotne jest oprogramowanie typu CAE (Computer-Aided Engineering), które służy do analiz inżynierskich. Dzięki niemu można przeprowadzać symulacje metodą elementów skończonych (MES), analizując wytrzymałość materiałów, rozkład naprężeń, przepływ ciepła czy dynamikę konstrukcji. To pozwala na optymalizację projektu pod kątem wydajności, trwałości i bezpieczeństwa, zanim jeszcze powstanie fizyczny prototyp. Oprogramowanie CAM (Computer-Aided Manufacturing) jest z kolei wykorzystywane do generowania ścieżek narzędzi dla maszyn CNC, co jest kluczowe w procesie produkcji precyzyjnych części.

Oprócz wspomnianych pakietów oprogramowania, inżynierowie potrzebują również zaawansowanego sprzętu komputerowego o dużej mocy obliczeniowej, który umożliwi płynną pracę z dużymi modelami i skomplikowanymi symulacjami. Niezbędne są również solidne podstawy teoretyczne z zakresu mechaniki, materiałoznawstwa, automatyki i elektroniki, a także umiejętność korzystania z narzędzi pomiarowych i diagnostycznych w fazie testowania i uruchamiania maszyn.

Specyfika prawna i certyfikacja w budowie maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych podlega szeregowi regulacji prawnych, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz zgodności z normami technicznymi. Kluczowym aktem prawnym w Unii Europejskiej jest Dyrektywa Maszynowa 2006/42/WE, która określa podstawowe wymagania dotyczące bezpieczeństwa i ochrony zdrowia, które muszą spełniać wszystkie maszyny wprowadzane do obrotu. Zgodność z dyrektywą potwierdzana jest poprzez deklarację zgodności WE i naniesienie znaku CE na maszynę.

Proces uzyskania znaku CE wymaga przeprowadzenia szeregu procedur oceny zgodności. W zależności od stopnia ryzyka związanego z daną maszyną, może być ona poddana procedurze samocertyfikacji lub certyfikacji przez jednostkę notyfikowaną. Samocertyfikacja polega na tym, że producent samodzielnie ocenia zgodność produktu z wymaganiami dyrektywy, dokumentując proces w tzw. dokumentacji technicznej. W przypadku maszyn o podwyższonym ryzyku, konieczne jest zaangażowanie zewnętrznego, akredytowanego laboratorium lub jednostki certyfikującej.

Oprócz dyrektywy maszynowej, maszyny przemysłowe muszą spełniać również szereg norm zharmonizowanych, które szczegółowo opisują wymagania techniczne dla poszczególnych aspektów konstrukcji i bezpieczeństwa. Stosowanie tych norm jest dobrowolne, ale ułatwia wykazanie zgodności z zasadniczymi wymaganiami dyrektywy. Prawidłowe udokumentowanie całego procesu, od projektu po testy końcowe, jest kluczowe dla uniknięcia problemów prawnych i zapewnienia bezpieczeństwa użytkowania maszyn.

Zastosowanie innowacyjnych technologii w nowoczesnych maszynach

Nowoczesne projektowanie i budowa maszyn przemysłowych to nieustanne dążenie do integracji innowacyjnych technologii, które pozwalają na zwiększenie wydajności, elastyczności i inteligencji urządzeń. Jednym z kluczowych trendów jest wykorzystanie koncepcji Przemysłu 4.0, która zakłada tworzenie inteligentnych fabryk, gdzie maszyny komunikują się ze sobą i z systemami zarządzania produkcją w czasie rzeczywistym. Dotyczy to implementacji systemów IoT (Internet of Things), które umożliwiają zdalne monitorowanie, sterowanie i diagnostykę maszyn.

Kolejnym ważnym obszarem jest zastosowanie robotyki współpracującej (cobotów). Są to roboty zaprojektowane do pracy ramię w ramię z ludźmi, które dzięki zaawansowanym czujnikom i systemom bezpieczeństwa mogą bezpiecznie dzielić przestrzeń roboczą. Coboty znajdują zastosowanie w zadaniach takich jak montaż, pakowanie, obsługa maszyn czy kontrola jakości, zwiększając elastyczność produkcji i odciążając pracowników od monotonnych lub niebezpiecznych czynności.

Nie można pominąć rozwoju w obszarze sztucznej inteligencji (AI) i uczenia maszynowego (ML). Technologie te są coraz częściej wykorzystywane do optymalizacji procesów produkcyjnych, predykcyjnego utrzymania ruchu (zapobieganie awariom zanim wystąpią) oraz poprawy jakości produktów poprzez zaawansowaną analizę danych wizyjnych. Integracja AI pozwala maszynom na adaptację do zmieniających się warunków i podejmowanie autonomicznych decyzji, co stanowi klucz do budowy w pełni zautomatyzowanych i efektywnych linii produkcyjnych przyszłości.

Współpraca z klientem podczas realizacji projektu maszyny przemysłowej

Skuteczne projektowanie i budowa maszyn przemysłowych jest nierozerwalnie związane z bliską i transparentną współpracą z klientem na każdym etapie realizacji. Już na wstępie kluczowe jest dokładne zrozumienie potrzeb, oczekiwań i specyficznych wymagań biznesowych zamawiającego. Obejmuje to szczegółowe rozmowy dotyczące docelowego zastosowania maszyny, jej oczekiwanej wydajności, rodzaju produkowanych wyrobów, dostępnego budżetu oraz terminów realizacji.

W trakcie fazy projektowania koncepcyjnego i wykonawczego, regularne spotkania oraz prezentacje postępów prac są niezbędne. Pozwalają one klientowi na bieżąco śledzić rozwój projektu, zgłaszanie uwag i proponowanie modyfikacji. Wykorzystanie narzędzi wizualizacyjnych, takich jak modele 3D czy symulacje, ułatwia klientowi zrozumienie proponowanych rozwiązań i podejmowanie świadomych decyzji. Otwarta komunikacja zapobiega nieporozumieniom i zapewnia, że finalny produkt będzie w pełni odpowiadał potrzebom zamawiającego.

Równie ważna jest współpraca podczas fazy produkcji, montażu i testowania. Klient powinien mieć możliwość obserwacji postępów prac, a także uczestniczyć w kluczowych odbiorach i testach. Jest to szczególnie istotne w przypadku maszyn dedykowanych, gdzie indywidualne dopasowanie do procesu produkcyjnego klienta jest priorytetem. Transparentność i zaangażowanie klienta w proces budowy maszyny przekładają się na jego satysfakcję i pewność, że inwestycja przyniesie oczekiwane rezultaty.

Utrzymanie i serwisowanie maszyn przemysłowych po ich dostarczeniu

Po pomyślnym zakończeniu procesu projektowania i budowy maszyn przemysłowych, kluczowe staje się zapewnienie ich sprawnego funkcjonowania przez cały okres eksploatacji. Regularne przeglądy techniczne i konserwacja są fundamentem prewencyjnego utrzymania ruchu. Pozwalają one na wczesne wykrycie potencjalnych usterek i zapobieganie kosztownym awariom, które mogłyby spowodować przestoje w produkcji.

Oferowane przez producentów usługi serwisowe często obejmują szeroki zakres działań. Mogą to być przeglądy okresowe, wymiana zużytych części, regulacje parametrów pracy maszyny, a także diagnostyka i naprawy w przypadku wystąpienia awarii. Nowoczesne rozwiązania technologiczne, takie jak systemy zdalnej diagnostyki oparte na łączności internetowej, umożliwiają szybkie reagowanie na problemy i minimalizowanie czasu przestoju maszyny.

Ważnym aspektem jest również dostępność części zamiennych oraz wsparcie techniczne ze strony producenta. Zapewnienie ciągłości dostaw kluczowych komponentów oraz możliwość szybkiego kontaktu z wykwalifikowanymi technikami serwisowymi przekłada się na minimalizację ryzyka długotrwałych przestojów i utrzymanie optymalnej wydajności linii produkcyjnej. Długoterminowa współpraca serwisowa buduje zaufanie i zapewnia klientowi spokój związany z eksploatacją skomplikowanych urządzeń przemysłowych.