Projektowanie elementów maszyn to fundamentalny proces, który stanowi podstawę dla tworzenia, udoskonalania i utrzymania w sprawności wszelkich urządzeń mechanicznych. Jest to dziedzina inżynierii mechanicznej skupiająca się na koncepcji, analizie, specyfikacji, symulacji, produkcji i testowaniu komponentów, które tworzą całość złożonego systemu maszynowego. Od najmniejszych śrubek, poprzez skomplikowane przekładnie, aż po całe linie produkcyjne, każdy element musi być starannie zaprojektowany, aby spełniać określone funkcje, wytrzymać przewidywane obciążenia i zapewnić długą żywotność przy minimalnych kosztach eksploatacji.

Współczesne projektowanie elementów maszyn opiera się na synergii wiedzy teoretycznej, zaawansowanych narzędzi obliczeniowych i innowacyjnych materiałów. Inżynierowie wykorzystują kompleksowe metody analizy, takie jak metoda elementów skończonych (MES), do przewidywania zachowania komponentów pod wpływem różnorodnych czynników – od obciążeń mechanicznych, przez zmiany temperatury, po oddziaływania chemiczne. Pozwala to na optymalizację kształtu, rozmiaru i materiału elementu, minimalizując ryzyko awarii i zwiększając efektywność pracy maszyny.

Proces ten nie ogranicza się jedynie do tworzenia nowych rozwiązań. Równie istotne jest udoskonalanie istniejących komponentów, co często prowadzi do znaczącego zwiększenia ich niezawodności, zmniejszenia masy lub obniżenia kosztów produkcji. W obliczu rosnącej konkurencji na rynku globalnym, zdolność do szybkiego i efektywnego projektowania innowacyjnych, wydajnych i ekonomicznych elementów maszyn jest kluczowym czynnikiem sukcesu przedsiębiorstw przemysłowych. Stawia to przed inżynierami wysokie wymagania, potrzebę ciągłego doskonalenia umiejętności i śledzenia najnowszych trendów technologicznych w tej dynamicznie rozwijającej się dziedzinie.

Nowoczesne podejście do projektowania elementów maszyn z wykorzystaniem zaawansowanych technologii

Współczesne projektowanie elementów maszyn uległo rewolucji dzięki szerokiemu zastosowaniu zaawansowanych technologii, które znacząco zwiększają precyzję, efektywność i możliwości inżynierskie. Komputery wspomagane projektowaniem (CAD) stały się standardem, umożliwiając tworzenie szczegółowych modeli trójwymiarowych, wizualizację i wprowadzanie modyfikacji z niespotykaną dotąd łatwością. Oprogramowanie to pozwala na precyzyjne definiowanie geometrii, wymiarów i tolerancji, które są kluczowe dla późniejszej produkcji.

Równie istotne jest oprogramowanie wspomagane inżynierią (CAE), które pozwala na przeprowadzanie zaawansowanych analiz symulacyjnych. Metoda elementów skończonych (MES) jest tu kluczowym narzędziem, umożliwiającym wirtualne testowanie wytrzymałości, sztywności, odporności na zmęczenie materiału, a także analizę przepływu ciepła czy drgań. Dzięki temu inżynierowie mogą identyfikować potencjalne problemy i optymalizować projekt jeszcze przed wykonaniem fizycznego prototypu, co znacząco skraca czas i obniża koszty rozwoju.

Kolejnym przełomem jest integracja projektowania z procesami produkcyjnymi za pomocą systemów wspomagania produkcji (CAM). Oprogramowanie CAM generuje ścieżki narzędzi dla maszyn sterowanych numerycznie (CNC), zapewniając, że fizycznie wykonany element będzie wiernym odwzorowaniem cyfrowego modelu. W ostatnich latach coraz większą rolę odgrywa również projektowanie z myślą o druku 3D (tzw. projektowanie addytywne), które otwiera nowe możliwości w tworzeniu skomplikowanych, lekkich i zoptymalizowanych geometrycznie elementów, niemożliwych do wykonania tradycyjnymi metodami.

Analiza wytrzymałościowa i optymalizacja parametrów dla niezawodności elementów maszyn

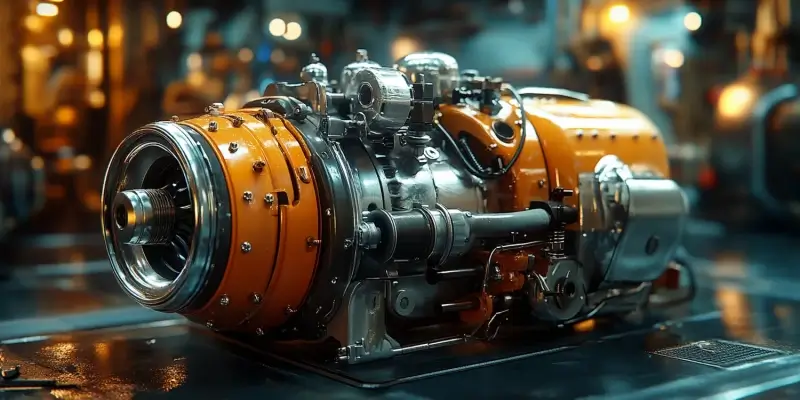

Kluczowym etapem w procesie projektowania elementów maszyn jest dogłębna analiza ich wytrzymałości. Celem jest zapewnienie, że dany komponent będzie w stanie bezpiecznie przenosić przewidywane obciążenia przez cały okres swojej eksploatacji, unikając przy tym deformacji, pęknięć czy zmęczenia materiału. Analiza ta obejmuje identyfikację wszystkich rodzajów obciążeń, jakim element będzie poddany – są to siły statyczne i dynamiczne, momenty zginające, skręcające, ciśnienie, zmiany temperatury czy wibracje.

Do przeprowadzenia analizy wytrzymałościowej wykorzystuje się zarówno metody analityczne, oparte na znanych wzorach i zasadach mechaniki, jak i zaawansowane narzędzia numeryczne. Metoda elementów skończonych (MES) jest tu niezastąpiona, pozwalając na modelowanie skomplikowanych geometrii i symulowanie reakcji materiału na obciążenia z dużą dokładnością. Wyniki analizy pozwalają na wyznaczenie naprężeń i odkształceń w krytycznych punktach elementu oraz ocenę jego bezpieczeństwa.

Na podstawie wyników analizy następuje proces optymalizacji parametrów projektowych. Optymalizacja ta ma na celu nie tylko zapewnienie wymaganej wytrzymałości, ale również osiągnięcie innych pożądanych cech, takich jak minimalizacja masy, redukcja kosztów produkcji, zwiększenie sztywności czy poprawa właściwości termicznych. Często stosuje się tu techniki optymalizacji topologii, które pozwalają na eliminację zbędnego materiału przy zachowaniu lub nawet zwiększeniu wytrzymałości. Wybór odpowiedniego materiału, jego obróbka cieplna i powierzchniowa również odgrywają kluczową rolę w osiągnięciu optymalnych parametrów.

Dobór odpowiednich materiałów dla projektowania elementów maszyn z uwzględnieniem specyficznych zastosowań

Wybór właściwego materiału jest jednym z najbardziej krytycznych aspektów w projektowaniu elementów maszyn, mającym bezpośredni wpływ na ich funkcjonalność, trwałość, niezawodność i koszt. Każdy materiał posiada unikalny zestaw właściwości mechanicznych, fizycznych i chemicznych, które muszą być dopasowane do specyficznych wymagań danej aplikacji. Niewłaściwy dobór może prowadzić do przedwczesnego zużycia, awarii, a nawet zagrożenia bezpieczeństwa.

Proces doboru materiału rozpoczyna się od analizy warunków pracy, w jakich element będzie funkcjonował. Należy wziąć pod uwagę rodzaje i wielkości obciążeń, temperaturę pracy, obecność czynników korozyjnych, wymagania dotyczące odporności na ścieranie, a także aspekty ekonomiczne i środowiskowe. Na przykład, element pracujący pod dużym obciążeniem dynamicznym i narażony na ścieranie będzie wymagał zastosowania materiałów o wysokiej wytrzymałości na rozciąganie, udarności i odporności na zużycie, takich jak hartowane stale stopowe czy specjalistyczne tworzywa sztuczne.

Istnieje szeroka gama materiałów dostępnych dla inżynierów, obejmująca metale i ich stopy (stale, aluminium, miedź, tytan), tworzywa sztuczne (polimery termoplastyczne i termoutwardzalne), ceramikę oraz materiały kompozytowe. Stale, ze względu na swoją wytrzymałość, wszechstronność i relatywnie niski koszt, są najczęściej stosowanym materiałem w budowie maszyn. Stale nierdzewne oferują doskonałą odporność na korozję, aluminium jest cenione za lekkość i dobre właściwości przewodzące, a stopy tytanu znajdują zastosowanie tam, gdzie wymagana jest wysoka wytrzymałość przy niskiej masie i doskonała biokompatybilność.

Tworzywa sztuczne, dzięki swojej lekkości, odporności chemicznej i możliwości łatwego formowania, zyskują coraz większą popularność, szczególnie w elementach niepodlegających ekstremalnym obciążeniom mechanicznym. Materiały kompozytowe, łączące różne składniki (np. włókna węglowe w osnowie polimerowej), oferują wyjątkową wytrzymałość i sztywność przy bardzo niskiej masie, co czyni je idealnymi dla zastosowań w lotnictwie czy przemyśle motoryzacyjnym. Wybór między nimi często wymaga kompromisu między właściwościami a ceną.

Zastosowanie norm i standardów w projektowaniu elementów maszyn dla spójności i bezpieczeństwa

W procesie projektowania elementów maszyn kluczowe znaczenie ma stosowanie obowiązujących norm i standardów, które zapewniają spójność techniczną, interoperacyjność oraz co najważniejsze – bezpieczeństwo użytkowania maszyn i urządzeń. Normy te stanowią zbiór wytycznych, wymagań i najlepszych praktyk, opracowanych przez międzynarodowe, narodowe lub branżowe organizacje normalizacyjne, które mają na celu ujednolicenie rozwiązań technicznych i procesów produkcyjnych.

Stosowanie norm, takich jak te opracowywane przez Międzynarodową Organizację Normalizacyjną (ISO), Europejski Komitet Normalizacyjny (CEN) czy Polskie Normy (PN), gwarantuje, że zaprojektowane elementy będą zgodne z aktualnym stanem wiedzy technicznej i spełnią wymagane kryteria jakościowe. Dotyczy to między innymi precyzji wymiarowej, właściwości materiałowych, metod obliczeniowych, oznaczeń, a także wymagań dotyczących bezpieczeństwa funkcjonalnego. Na przykład, normy dotyczące tolerancji wymiarowych i geometrycznych (np. z serii ISO 2768) zapewniają, że części wyprodukowane przez różnych dostawców będą do siebie pasowały.

Kolejnym istotnym aspektem jest zgodność z dyrektywami Unii Europejskiej, które określają podstawowe wymagania dotyczące bezpieczeństwa i ochrony zdrowia, jakie muszą spełniać maszyny wprowadzane na rynek. Projektowanie elementów maszyn musi uwzględniać te wymagania, często poprzez odniesienie do zharmonizowanych norm europejskich. Dotyczy to między innymi maszynowych dyrektyw bezpieczeństwa, które nakładają obowiązek analizy ryzyka i implementacji odpowiednich środków zaradczych już na etapie projektowania.

Wreszcie, normy branżowe mogą określać specyficzne wymagania dla elementów stosowanych w określonych sektorach przemysłu, na przykład w przemyśle spożywczym, farmaceutycznym czy samochodowym. Przestrzeganie tych zasad ułatwia integrację komponentów w większych systemach, minimalizuje ryzyko błędów konstrukcyjnych i awarii, a także pozwala uniknąć kosztownych problemów prawnych i certyfikacyjnych. Jest to fundament budowania zaufania do produktu i zapewnienia jego konkurencyjności na rynku.

Praktyczne aspekty projektowania elementów maszyn w kontekście ich wytwarzania i montażu

Projektowanie elementów maszyn nie kończy się na etapie tworzenia koncepcji i analizy. Niezwykle ważne jest, aby od samego początku uwzględnić praktyczne aspekty związane z ich wytwarzaniem i późniejszym montażem. Koncepcja „projektowania z myślą o produkcji” (Design for Manufacturing, DFM) oraz „projektowania z myślą o montażu” (Design for Assembly, DFA) jest kluczowa dla zapewnienia efektywności, redukcji kosztów i jakości finalnego produktu.

Inżynier projektujący powinien ściśle współpracować z działem produkcji i technologami, aby zrozumieć możliwości i ograniczenia stosowanych metod wytwórczych. Na przykład, wybór konkretnej metody obróbki skrawaniem, odlewania, kucia czy formowania wtryskowego będzie miał bezpośredni wpływ na kształt elementu, wymagane tolerancje, chropowatość powierzchni i koszty produkcji. Projektując element, należy unikać skomplikowanych geometrii, które są trudne lub kosztowne w wykonaniu, jeśli można zastosować prostsze, równie skuteczne rozwiązania. Zbyt wąskie kieszenie, ostre naroża czy głębokie otwory mogą znacząco podnieść cenę elementu.

Podobnie, aspekty montażu powinny być brane pod uwagę już na etapie projektowania. Chodzi tu o takie zaprojektowanie elementów, aby były one łatwe do chwytania, pozycjonowania i łączenia podczas składania maszyny. Ułatwienie procesu montażu przekłada się na skrócenie czasu potrzebnego na wykonanie tej czynności, zmniejszenie liczby błędów montażowych oraz redukcję kosztów pracy. Stosowanie elementów złącznych o standardowych wymiarach, wpustów prowadzących, fazowań ułatwiających wprowadzanie, a także minimalizacja liczby różnorodnych elementów, to przykłady rozwiązań ułatwiających montaż.

Współczesne narzędzia CAD/CAM integrują te zagadnienia, pozwalając na symulację procesów produkcyjnych i montażowych w środowisku wirtualnym, co jeszcze bardziej usprawnia optymalizację projektu. Uwzględnienie tych praktycznych aspektów od samego początku pozwala uniknąć kosztownych przeróbek na późniejszych etapach i zapewnia płynne przejście od projektu do gotowego produktu.

Zarządzanie cyklem życia produktu w projektowaniu elementów maszyn i ich innowacyjność

Projektowanie elementów maszyn musi być rozpatrywane w szerszym kontekście zarządzania całym cyklem życia produktu (Product Lifecycle Management, PLM). Jest to strategiczne podejście, które obejmuje wszystkie etapy istnienia produktu – od jego koncepcji i projektowania, poprzez produkcję, dystrybucję, użytkowanie, aż po wycofanie z eksploatacji i utylizację. Właściwe zarządzanie tym cyklem pozwala na maksymalizację wartości produktu, minimalizację kosztów i ryzyka oraz wspiera ciągłą innowacyjność.

W fazie projektowania, PLM zapewnia, że wszystkie dane dotyczące elementów maszyn – specyfikacje, modele 3D, analizy, dokumentacja techniczna – są spójne, aktualne i dostępne dla wszystkich zaangażowanych stron. Umożliwia to efektywną współpracę między zespołami inżynierskimi, produkcyjnymi, marketingowymi i serwisowymi. Systemy PLM ułatwiają zarządzanie zmianami projektowymi, śledzenie historii modyfikacji i zapewniają, że wszystkie wersje dokumentacji są właściwie wersjonowane i zatwierdzane.

Długoterminowa perspektywa PLM jest kluczowa dla promowania innowacyjności. Analiza danych z fazy użytkowania i serwisu dostarcza cennych informacji zwrotnych, które mogą być wykorzystane do udoskonalania istniejących elementów lub projektowania zupełnie nowych, lepszych rozwiązań. Zrozumienie, jak elementy pracują w rzeczywistych warunkach, jakie problemy się pojawiają i jakie są potrzeby użytkowników, jest nieocenionym źródłem inspiracji do innowacji.

Co więcej, PLM uwzględnia również aspekty związane z końcem życia produktu. Projektowanie z myślą o demontażu, recyklingu i minimalizacji wpływu na środowisko staje się coraz ważniejsze. Optymalizacja materiałowa, wybór materiałów łatwych do przetworzenia, czy projektowanie elementów o dłuższej żywotności, przyczyniają się do zrównoważonego rozwoju. W ten sposób projektowanie elementów maszyn wpisuje się w szerszy kontekst odpowiedzialności za produkt na każdym etapie jego istnienia, od narodzin po śmierć.

Przyszłość projektowania elementów maszyn w erze cyfrowej transformacji i zrównoważonego rozwoju

Przyszłość projektowania elementów maszyn rysuje się w jasnych barwach, napędzana przez dynamiczny rozwój technologii cyfrowych i rosnące zapotrzebowanie na rozwiązania zrównoważone i efektywne. Rewolucja Przemysłu 4.0, obejmująca takie koncepcje jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) i uczenie maszynowe (ML), będzie miała fundamentalny wpływ na sposób tworzenia i optymalizacji komponentów maszynowych.

Sztuczna inteligencja i uczenie maszynowe będą odgrywać coraz większą rolę w automatyzacji procesów projektowych. Algorytmy będą w stanie generować optymalne rozwiązania projektowe w oparciu o zdefiniowane kryteria, analizując ogromne ilości danych i ucząc się na podstawie wcześniejszych projektów. Projektowanie generatywne, które wykorzystuje AI do eksploracji szerokiego spektrum możliwych rozwiązań, pozwoli na tworzenie komponentów o niespotykanej dotąd wydajności, lekkości i złożoności geometrycznej, często drukowanych w technologiach addytywnych.

Internet Rzeczy (IoT) umożliwi projektowanie elementów maszyn, które są „inteligentne” i zdolne do komunikacji. Czujniki wbudowane w komponenty będą dostarczać danych o ich stanie pracy, obciążeniach, temperaturze i zużyciu w czasie rzeczywistym. Te dane, analizowane za pomocą AI, pozwolą na wdrażanie strategii konserwacji predykcyjnej, minimalizując nieplanowane przestoje i wydłużając żywotność maszyn. Projektanci będą mogli tworzyć elementy, które same informują o potrzebie serwisu lub wymiany.

Zrównoważony rozwój stanie się centralnym punktem projektowania. Inżynierowie będą kładli jeszcze większy nacisk na wybór materiałów przyjaznych środowisku, minimalizację zużycia energii podczas produkcji i eksploatacji, a także projektowanie z myślą o łatwym demontażu i recyklingu. Rozwój nowych, biodegradowalnych lub nadających się do wielokrotnego przetworzenia materiałów, otworzy nowe możliwości. Eko-projektowanie (Ecodesign) stanie się nie tylko wymogiem prawnym, ale również kluczowym elementem przewagi konkurencyjnej, odpowiadającym na rosnącą świadomość ekologiczną konsumentów i społeczeństwa.