Budowa prototypów maszyn

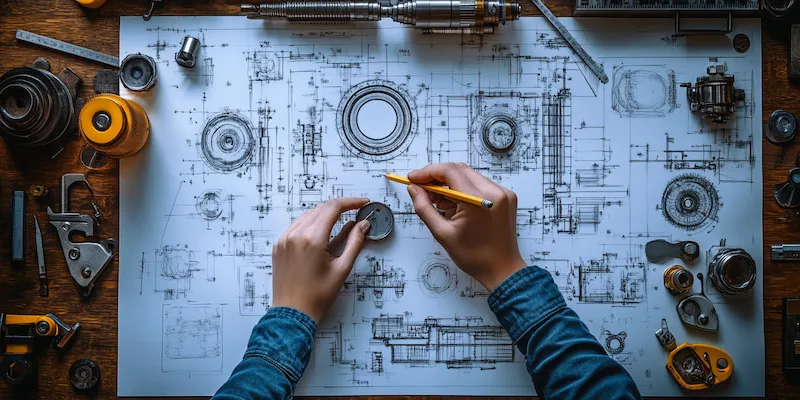

Budowa prototypów maszyn to proces, który wymaga starannego planowania oraz realizacji kilku kluczowych etapów. Pierwszym krokiem jest zdefiniowanie celu, dla którego prototyp ma być stworzony. W tym etapie ważne jest określenie funkcji, jakie ma spełniać maszyna, a także jej głównych parametrów technicznych. Następnie przechodzi się do fazy projektowania, która obejmuje tworzenie rysunków technicznych oraz modeli 3D. W tej fazie inżynierowie często korzystają z oprogramowania CAD, które umożliwia precyzyjne odwzorowanie zamierzonych rozwiązań. Kolejnym krokiem jest wybór odpowiednich materiałów oraz technologii produkcji. W zależności od skomplikowania projektu, może być konieczne wykonanie analizy wytrzymałościowej lub symulacji komputerowych, aby upewnić się, że zaprojektowane rozwiązania będą działać zgodnie z założeniami. Po zakończeniu etapu projektowania następuje produkcja prototypu, która może odbywać się w różnych technologiach, takich jak druk 3D czy obróbka CNC.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

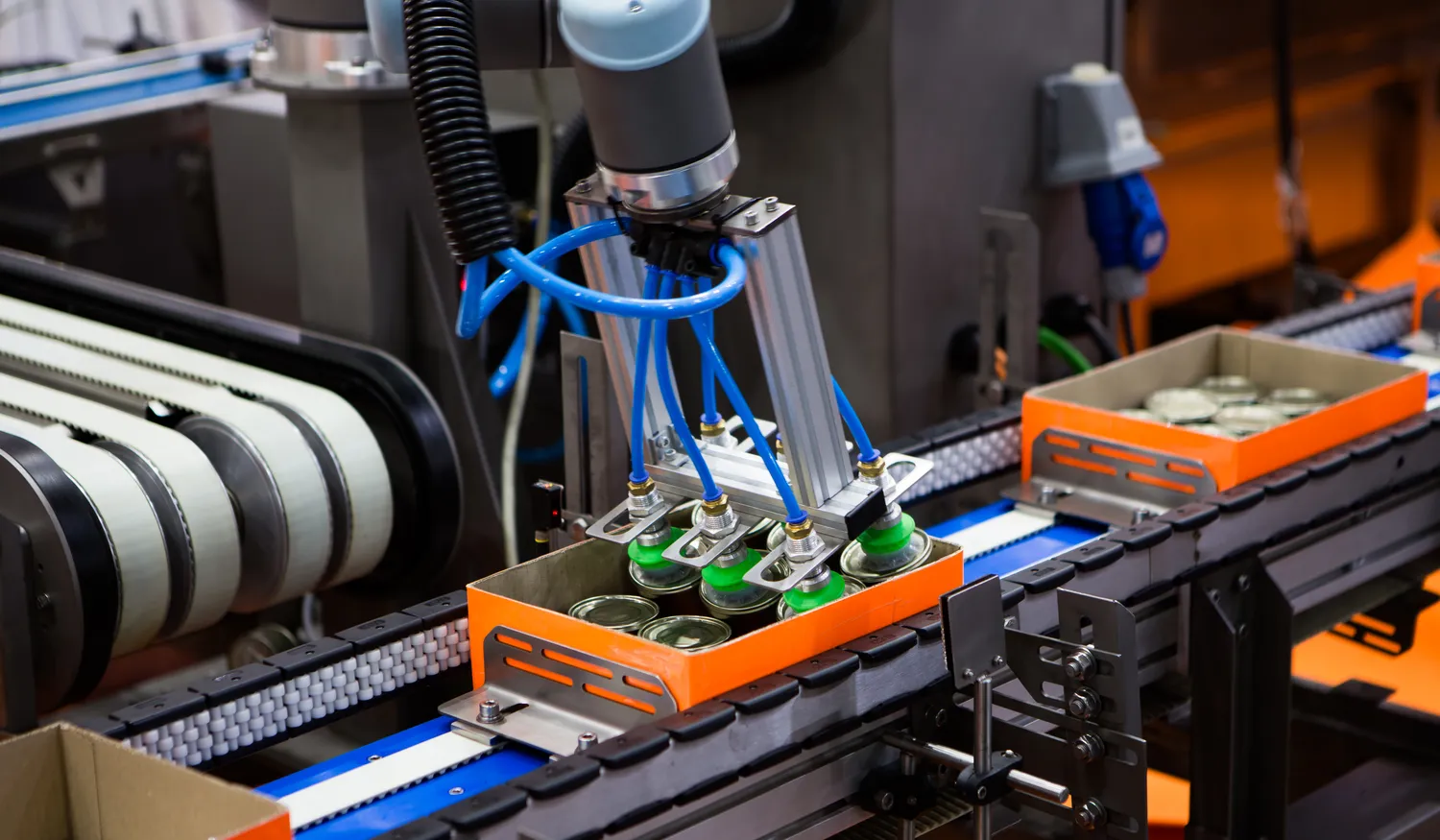

W budowie prototypów maszyn stosuje się różnorodne technologie, które mają na celu przyspieszenie procesu tworzenia i zwiększenie efektywności produkcji. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych kształtów bez potrzeby tworzenia kosztownych form czy narzędzi. Dzięki tej technologii inżynierowie mogą szybko wprowadzać zmiany w projekcie i testować różne warianty konstrukcyjne. Inną istotną technologią jest obróbka CNC, która umożliwia precyzyjne cięcie i formowanie materiałów takich jak metal czy tworzywa sztuczne. Technologia ta jest szczególnie przydatna w przypadku bardziej zaawansowanych prototypów, które wymagają wysokiej dokładności wykonania. Warto również wspomnieć o symulacjach komputerowych, które pozwalają na analizę zachowań maszyny w różnych warunkach przed jej fizycznym wyprodukowaniem. Dzięki takim symulacjom można uniknąć wielu problemów związanych z błędami konstrukcyjnymi i optymalizować projekt jeszcze przed rozpoczęciem produkcji.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z najczęstszych problemów jest niedostateczne określenie wymagań funkcjonalnych na początku procesu. Jeśli cele nie są jasno sprecyzowane, może to prowadzić do poważnych błędów w projektowaniu oraz późniejszych modyfikacji, które są czasochłonne i kosztowne. Kolejnym wyzwaniem jest dobór odpowiednich materiałów oraz technologii produkcji. Czasami dostępność surowców lub ich właściwości mogą ograniczać możliwości projektowe, co wymaga kreatywnego podejścia ze strony inżynierów. Dodatkowo testowanie prototypu często ujawnia problemy konstrukcyjne, które wcześniej nie były zauważone. W takim przypadku konieczne może być wprowadzenie zmian w projekcie oraz ponowne przeprowadzenie testów, co wydłuża cały proces budowy. Ważnym aspektem jest również zarządzanie zespołem projektowym oraz komunikacja między różnymi działami firmy.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn przynosi wiele korzyści zarówno dla firm inżynieryjnych, jak i dla ich klientów. Przede wszystkim pozwala na szybsze wprowadzenie innowacyjnych rozwiązań na rynek. Dzięki możliwości testowania różnych koncepcji w formie prototypu można szybko ocenić ich funkcjonalność oraz dostosować je do potrzeb użytkowników. To z kolei zwiększa szanse na sukces rynkowy nowego produktu. Prototypy umożliwiają także identyfikację potencjalnych problemów we wczesnej fazie projektu, co pozwala uniknąć kosztownych poprawek na późniejszych etapach produkcji. Dodatkowo budowa prototypu sprzyja lepszemu zrozumieniu wymagań klientów oraz ich oczekiwań względem finalnego produktu. Współpraca z klientem podczas procesu tworzenia prototypu pozwala na uzyskanie cennych informacji zwrotnych, które mogą być wykorzystane do dalszego doskonalenia projektu.

Jakie są najlepsze praktyki w budowie prototypów maszyn

Aby proces budowy prototypów maszyn był jak najbardziej efektywny, warto stosować kilka sprawdzonych praktyk. Przede wszystkim kluczowe jest zaangażowanie zespołu projektowego już na etapie planowania. Współpraca między inżynierami, projektantami oraz specjalistami z różnych dziedzin pozwala na lepsze zrozumienie wymagań oraz ograniczeń projektu. Regularne spotkania i burze mózgów mogą przyczynić się do generowania innowacyjnych pomysłów oraz szybkiego rozwiązywania problemów. Kolejną ważną praktyką jest dokumentowanie każdego etapu procesu budowy. Zbieranie danych dotyczących użytych materiałów, technologii oraz wyników testów pozwala na łatwiejsze wprowadzanie poprawek i optymalizacji w przyszłości. Dobrą praktyką jest również korzystanie z metodologii iteracyjnej, która polega na stopniowym rozwijaniu projektu poprzez cykle prototypowania i testowania. Dzięki temu można szybko reagować na zmiany i dostosowywać projekt do rzeczywistych potrzeb użytkowników.

Jakie są różnice między prototypami a produktami końcowymi

Prototypy maszyn różnią się od produktów końcowych pod wieloma względami, co ma istotne znaczenie dla procesu ich budowy i testowania. Przede wszystkim prototypy są zazwyczaj wersjami roboczymi, które mają na celu przetestowanie koncepcji oraz funkcji maszyny. Nie są one przeznaczone do sprzedaży ani do długotrwałego użytkowania, co oznacza, że mogą być wykonane z mniej trwałych materiałów lub z zastosowaniem uproszczonych technologii produkcji. Produkty końcowe natomiast muszą spełniać określone normy jakości oraz bezpieczeństwa, co wymaga starannego doboru materiałów i technologii. W przypadku prototypów często występują różnego rodzaju kompromisy, które mają na celu przyspieszenie procesu ich tworzenia. Dodatkowo prototypy mogą zawierać elementy eksperymentalne, które niekoniecznie znajdą się w finalnym produkcie.

Jakie narzędzia wspierają proces budowy prototypów maszyn

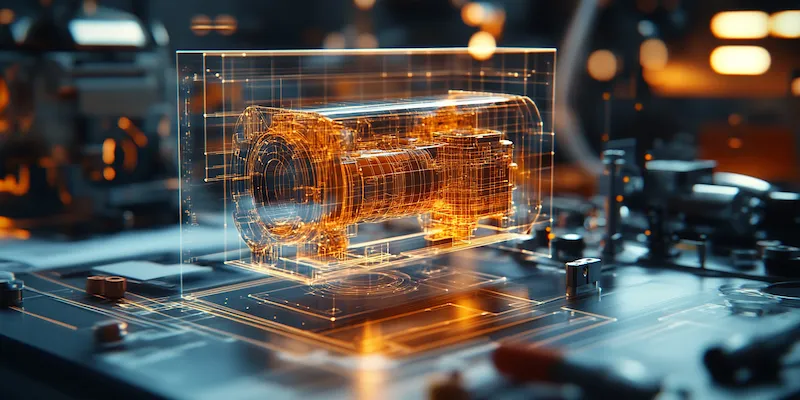

W procesie budowy prototypów maszyn wykorzystuje się szereg narzędzi, które wspierają inżynierów na różnych etapach projektu. Oprogramowanie CAD (Computer-Aided Design) to jedno z najważniejszych narzędzi, które umożliwia tworzenie precyzyjnych rysunków technicznych oraz modeli 3D. Dzięki temu inżynierowie mogą wizualizować swoje pomysły oraz łatwo wprowadzać zmiany w projekcie. Kolejnym istotnym narzędziem są symulatory komputerowe, które pozwalają na analizę zachowań maszyny w różnych warunkach operacyjnych. Tego typu oprogramowanie umożliwia przewidywanie problemów i optymalizację konstrukcji jeszcze przed rozpoczęciem fizycznej produkcji prototypu. Warto również wspomnieć o narzędziach do zarządzania projektami, które pomagają koordynować pracę zespołu oraz monitorować postępy projektu. Dzięki nim można łatwiej identyfikować potencjalne opóźnienia i podejmować odpowiednie działania naprawcze.

Jakie są koszty związane z budową prototypów maszyn

Koszty związane z budową prototypów maszyn mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, wybór technologii produkcji oraz materiały użyte do wykonania prototypu. Na początku warto uwzględnić koszty związane z fazą projektowania, które obejmują wynagrodzenia dla inżynierów oraz koszty oprogramowania CAD czy symulacji komputerowych. Następnie należy oszacować wydatki związane z zakupem materiałów potrzebnych do produkcji prototypu. Ceny surowców mogą się różnić w zależności od ich jakości oraz dostępności na rynku. Koszty produkcji mogą również wzrosnąć w przypadku zastosowania bardziej zaawansowanych technologii, takich jak obróbka CNC czy druk 3D. Warto także uwzględnić wydatki związane z testowaniem prototypu oraz ewentualnymi poprawkami konstrukcyjnymi, które mogą być konieczne po przeprowadzeniu pierwszych testów funkcjonalnych.

Jakie są przyszłe trendy w budowie prototypów maszyn

Przemysł inżynieryjny nieustannie ewoluuje, a wraz z nim pojawiają się nowe trendy dotyczące budowy prototypów maszyn. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do analizy danych i optymalizacji projektów. Dzięki tym technologiom możliwe będzie szybsze wykrywanie błędów konstrukcyjnych oraz bardziej efektywne zarządzanie zasobami podczas budowy prototypu. Kolejnym trendem jest rosnąca popularność druku 3D jako metody produkcji prototypów. Technologia ta staje się coraz bardziej dostępna i przystępna cenowo, co sprawia, że wiele firm decyduje się na jej wdrożenie w swoich procesach produkcyjnych. Warto również zwrócić uwagę na rozwój materiałów kompozytowych oraz nanomateriałów, które oferują lepsze właściwości mechaniczne i mogą być stosowane w bardziej zaawansowanych projektach inżynieryjnych.

Jakie umiejętności są niezbędne w budowie prototypów maszyn

Budowa prototypów maszyn wymaga od zespołu projektowego szerokiego zestawu umiejętności, które są kluczowe dla sukcesu całego procesu. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę techniczną z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Umiejętność korzystania z oprogramowania CAD jest również niezbędna, aby móc tworzyć precyzyjne modele i rysunki techniczne. Dodatkowo ważne jest, aby członkowie zespołu potrafili pracować w grupie, komunikując się efektywnie i dzieląc się pomysłami. Kreatywność oraz zdolność do rozwiązywania problemów są równie istotne, ponieważ często pojawiają się nieprzewidziane wyzwania, które wymagają innowacyjnych rozwiązań. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na interpretację wyników testów oraz wprowadzanie odpowiednich poprawek do projektu.