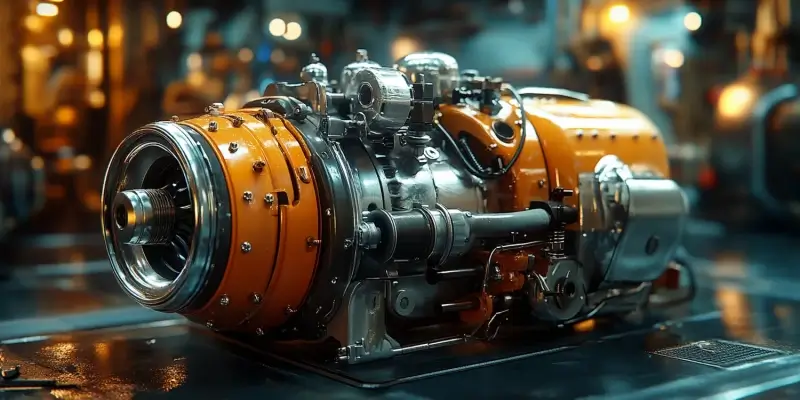

Budowa maszyn i proces projektowania to nierozerwalnie związane ze sobą dziedziny, które kształtują współczesny przemysł. Od precyzyjnych narzędzi produkcyjnych po skomplikowane systemy automatyki przemysłowej – wszystko to wymaga dogłębnego zrozumienia zasad inżynierii mechanicznej, materiałowej i elektrycznej. Projektowanie maszyn to proces twórczy, który rozpoczyna się od identyfikacji potrzeb i problemów, a kończy na stworzeniu funkcjonalnego, bezpiecznego i wydajnego urządzenia. Kluczowe jest tutaj połączenie wiedzy teoretycznej z praktycznym doświadczeniem, aby zaproponować rozwiązania, które nie tylko spełnią oczekiwania klienta, ale także przewyższą je pod względem innowacyjności i efektywności.

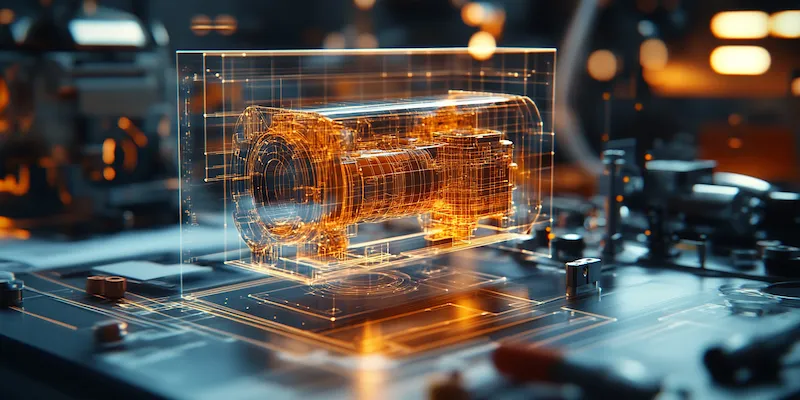

Współczesna budowa maszyn projektowanie opiera się na zaawansowanych narzędziach cyfrowych, takich jak oprogramowanie CAD (Computer-Aided Design) i CAM (Computer-Aided Manufacturing). Pozwalają one na tworzenie szczegółowych modeli trójwymiarowych, przeprowadzanie symulacji wytrzymałościowych i kinematycznych, a także optymalizację procesów produkcyjnych. Dzięki temu inżynierowie mogą wizualizować swoje pomysły, testować różne warianty konstrukcyjne i identyfikować potencjalne problemy jeszcze przed rozpoczęciem fizycznej produkcji. Jest to nieocenione w kontekście redukcji kosztów, skrócenia czasu realizacji projektów oraz zapewnienia najwyższej jakości finalnego produktu. Znaczenie ma również integracja z systemami PDM (Product Data Management) i PLM (Product Lifecycle Management), które ułatwiają zarządzanie dokumentacją, zmianami i całym cyklem życia produktu.

Proces ten wymaga ścisłej współpracy między różnymi specjalistami – projektantami, technologami, inżynierami produkcji, a także ekspertami od automatyki i elektroniki. Komunikacja i wymiana informacji są kluczowe dla sukcesu. Nowoczesne podejście do budowy maszyn projektowanie zakłada również uwzględnienie aspektów ergonomii, bezpieczeństwa użytkowania oraz wpływu na środowisko. Coraz większą wagę przykłada się do zrównoważonego rozwoju, co oznacza projektowanie maszyn energooszczędnych, łatwych w serwisowaniu i demontażu, a także wykorzystujących materiały przyjazne dla środowiska. Innowacje w tej dziedzinie nieustannie przesuwają granice możliwości, prowadząc do powstawania coraz bardziej zaawansowanych i efektywnych rozwiązań.

Kluczowe etapy w procesie budowy maszyn projektowanie

Proces projektowania i budowy maszyn to złożona podróż, która wymaga systematycznego podejścia i uwzględnienia wielu czynników. Rozpoczyna się on od szczegółowej analizy potrzeb klienta i określenia wymagań technicznych. Na tym etapie kluczowe jest zrozumienie, jaką funkcję maszyna ma pełnić, jakie zadania ma wykonywać, w jakich warunkach będzie pracować oraz jakie są oczekiwania dotyczące jej wydajności, precyzji i trwałości. Zebranie tych informacji stanowi fundament dla dalszych prac projektowych. Niezbędne jest również określenie budżetu i harmonogramu realizacji projektu, co pozwala na efektywne zarządzanie zasobami.

Kolejnym etapem jest koncepcja i wstępne projektowanie. Tutaj inżynierowie generują różne pomysły i szkice, analizując potencjalne rozwiązania techniczne. Wykorzystuje się przy tym wiedzę z zakresu mechaniki, materiałoznawstwa, hydrauliki, pneumatyki i elektroniki. Na tym etapie tworzone są pierwsze modele koncepcyjne, które pozwalają na ocenę wykonalności technicznej i ekonomicznej proponowanych rozwiązań. Ważne jest, aby już na tym etapie myśleć o optymalizacji, bezpieczeństwie i łatwości obsługi maszyny. Analiza konkurencji i dostępnych technologii również odgrywa istotną rolę.

Następnie przechodzi się do szczegółowego projektowania, wykorzystując zaawansowane oprogramowanie CAD. Tworzone są precyzyjne modele 3D wszystkich komponentów, schematy połączeń, rysunki techniczne z wymiarami i tolerancjami. Przeprowadzane są symulacje wytrzymałościowe (np. metodą elementów skończonych – MES/FEA), analizy dynamiki ruchu oraz optymalizacja parametrów pracy. Na tym etapie kluczowe jest zapewnienie zgodności z obowiązującymi normami i dyrektywami, dotyczącymi bezpieczeństwa maszyn. Po zakończeniu etapu projektowania następuje faza prototypowania i testowania. Tworzony jest pierwszy egzemplarz maszyny, który poddawany jest rygorystycznym próbom w warunkach zbliżonych do rzeczywistych. Celem jest weryfikacja poprawności działania, identyfikacja ewentualnych wad i błędów projektowych oraz optymalizacja parametrów pracy.

Wykorzystanie nowoczesnych technologii w budowie maszyn projektowanie

Kolejnym ważnym aspektem jest wykorzystanie technologii Rapid Prototyping, w tym druku 3D. Pozwala ona na szybkie tworzenie fizycznych modeli i prototypów złożonych części maszyn, co umożliwia ich weryfikację wizualną i funkcjonalną na wczesnych etapach projektu. Druk 3D znajduje również zastosowanie w produkcji narzędzi, oprzyrządowania, a nawet niewielkich serii części zamiennych. Automatyzacja procesów produkcyjnych, oparta na robotyce i zaawansowanych systemach sterowania CNC (Computer Numerical Control), pozwala na osiągnięcie wysokiej precyzji, powtarzalności i efektywności w wytwarzaniu komponentów maszynowych. Systemy CAM (Computer-Aided Manufacturing) integrują proces projektowania z produkcją, automatycznie generując ścieżki narzędzi dla maszyn CNC.

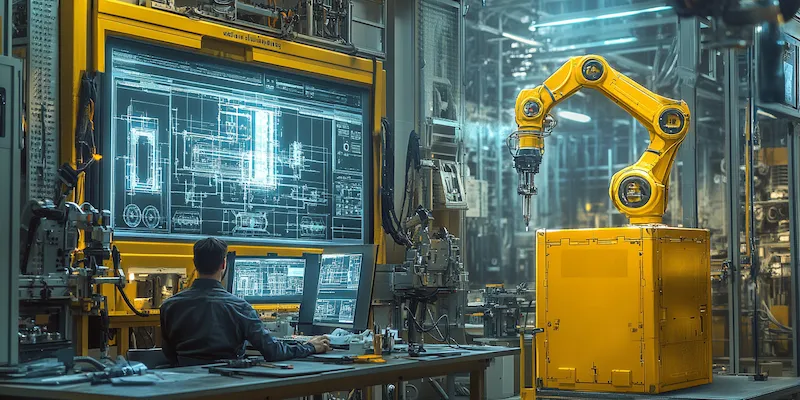

Wzrasta również znaczenie technologii związanych z Internetem Rzeczy (IoT) i Przemysłem 4.0. Maszyny są wyposażane w czujniki monitorujące ich pracę, parametry techniczne i stan zużycia. Dane te są przesyłane do systemów analizy, które umożliwiają diagnostykę predykcyjną, optymalizację pracy i zapobieganie awariom. Nowoczesne rozwiązania w budowie maszyn projektowanie uwzględniają również rozwój sztucznej inteligencji (AI) i uczenia maszynowego, które mogą być wykorzystywane do optymalizacji procesów produkcyjnych, sterowania maszynami w czasie rzeczywistym czy też do analizy dużych zbiorów danych w celu identyfikacji obszarów wymagających poprawy. Integracja tych technologii tworzy inteligentne systemy produkcyjne, które są bardziej elastyczne, wydajne i dostosowane do dynamicznie zmieniających się potrzeb rynku.

Ważne aspekty dotyczące bezpieczeństwa w budowie maszyn projektowanie

Bezpieczeństwo jest absolutnym priorytetem w procesie budowy maszyn projektowanie. Niewłaściwie zaprojektowana lub wykonana maszyna może stanowić poważne zagrożenie dla operatorów, konserwatorów, a nawet osób postronnych. Dlatego też, już od pierwszych etapów projektowania, należy ściśle przestrzegać obowiązujących norm i dyrektyw dotyczących bezpieczeństwa maszyn, takich jak Dyrektywa Maszynowa 2006/42/WE w Unii Europejskiej. Kluczowe jest przeprowadzenie szczegółowej analizy ryzyka, która pozwoli na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny i opracowanie odpowiednich środków zaradczych.

Projektanci muszą uwzględnić szereg rozwiązań mających na celu minimalizację ryzyka. Należą do nich między innymi: stosowanie osłon i zabezpieczeń chroniących przed dostępem do ruchomych części maszyny, systemów blokad uniemożliwiających uruchomienie maszyny przy otwartych osłonach, przycisków bezpieczeństwa (np. grzybków bezpieczeństwa) umożliwiających natychmiastowe zatrzymanie pracy, a także systemów monitorowania parametrów pracy, które mogą sygnalizować nieprawidłowości. Ważne jest również zapewnienie odpowiedniej ergonomii stanowiska pracy operatora, aby zminimalizować ryzyko urazów związanych z niewygodną pozycją ciała czy nadmiernym wysiłkiem.

W procesie budowy maszyn projektowanie niezwykle istotne jest również prawidłowe oznakowanie maszyny i jej poszczególnych elementów. Należy stosować jasne i zrozumiałe piktogramy ostrzegawcze, informacyjne oraz znaki zakazu. Instrukcja obsługi musi zawierać wyczerpujące informacje dotyczące bezpiecznego użytkowania, konserwacji i obsługi technicznej maszyny. Wszelkie modyfikacje i zmiany w konstrukcji maszyny po jej oddaniu do użytku muszą być dokładnie analizowane pod kątem wpływu na bezpieczeństwo i, w razie potrzeby, przeprowadzane zgodnie z odpowiednimi procedurami. Regularne przeglądy techniczne i konserwacja są kluczowe dla utrzymania maszyny w stanie zapewniającym bezpieczną pracę przez cały okres jej eksploatacji. Wdrożenie systemu zarządzania bezpieczeństwem pracy jest niezbędne dla każdej firmy zajmującej się budową maszyn.

Kiedy warto zlecić budowę maszyn projektowanie specjalistycznej firmie

Decyzja o zleceniu budowy maszyn projektowanie zewnętrznej, specjalistycznej firmie jest często strategicznym wyborem, który może przynieść wiele korzyści. Przede wszystkim, firmy te dysponują wiedzą, doświadczeniem i zapleczem technicznym, które często wykraczają poza możliwości wewnętrznego działu inżynierskiego przedsiębiorstwa. Jeśli Państwa firma nie posiada specjalistycznej wiedzy w zakresie projektowania niestandardowych rozwiązań, automatyki, robotyki czy specyficznych technologii, outsourcing może być najlepszym rozwiązaniem. Pozwala to na dostęp do najnowszych rozwiązań i innowacji bez konieczności inwestowania w drogi sprzęt i szkolenie własnego personelu.

Zlecając projektowanie i budowę maszyny zewnętrznemu wykonawcy, można liczyć na obiektywne spojrzenie na problem i zaproponowanie optymalnych rozwiązań. Specjalistyczne firmy często mają bogate portfolio projektów realizowanych dla różnych branż, co pozwala im na wykorzystanie sprawdzonych technologii i unikanie kosztownych błędów. Kolejnym ważnym aspektem jest czas. Zewnętrzni wykonawcy często dysponują większymi zasobami i mogą zrealizować projekt szybciej niż wewnętrzny zespół, który może być obciążony innymi zadaniami. Jest to szczególnie istotne w przypadku pilnych potrzeb produkcyjnych lub wdrożenia nowych procesów.

Dodatkowo, profesjonalne firmy zajmujące się budową maszyn projektowanie oferują kompleksowe usługi, obejmujące nie tylko sam projekt, ale również produkcję, montaż, uruchomienie maszyny oraz wsparcie techniczne i serwis. Odpowiedzialność za jakość i terminowość wykonania spoczywa na wykonawcy, co może być dużą ulgą dla zamawiającego. Warto również rozważyć outsourcing, gdy projekt wymaga specyficznych certyfikatów lub spełnienia rygorystycznych norm branżowych, z którymi zewnętrzna firma ma doświadczenie. W przypadku budowy maszyn projektowanie, wybór odpowiedniego partnera jest kluczowy dla sukcesu całego przedsięwzięcia. Należy dokładnie przeanalizować ofertę, referencje i możliwości potencjalnych wykonawców.