Projektowanie elementów maszyn to dziedzina inżynierii mechanicznej, która stanowi fundament dla funkcjonowania niemal każdego urządzenia, od prostych narzędzi po skomplikowane systemy przemysłowe. Jest to proces wymagający nie tylko głębokiej wiedzy technicznej, ale również kreatywności, precyzji i zrozumienia zasad fizyki, materiałoznawstwa oraz dynamiki. Kluczowym celem jest stworzenie komponentów, które będą w stanie sprostać stawianym im wymaganiom, zapewniając jednocześnie bezpieczeństwo użytkowania, optymalną wydajność i długą żywotność.

W procesie tym niezbędne jest uwzględnienie wielu czynników, takich jak obciążenia mechaniczne, termiczne, chemiczne oraz środowiskowe, w jakich dany element będzie pracował. Analiza wytrzymałościowa, dobór odpowiednich materiałów, a także optymalizacja geometrii to kluczowe etapy, które decydują o sukcesie projektu. Nowoczesne narzędzia wspomagające projektowanie, takie jak oprogramowanie CAD/CAE, umożliwiają szczegółowe modelowanie, symulacje oraz analizy, które znacząco przyspieszają i usprawniają ten proces, pozwalając na weryfikację rozwiązań jeszcze przed etapem prototypowania.

Niezwykle ważna jest również świadomość kosztów produkcji oraz możliwości technologicznych. Projektant musi balansować pomiędzy idealnym rozwiązaniem teoretycznym a praktycznymi aspektami wytwarzania. Dlatego też projektowanie elementów maszyn to często kompromis pomiędzy wydajnością, ceną, estetyką i możliwością wytworzenia. Zrozumienie tych zależności pozwala na tworzenie innowacyjnych i konkurencyjnych na rynku rozwiązań.

Krytyczne aspekty w projektowaniu elementów maszyn dla sektora przemysłowego

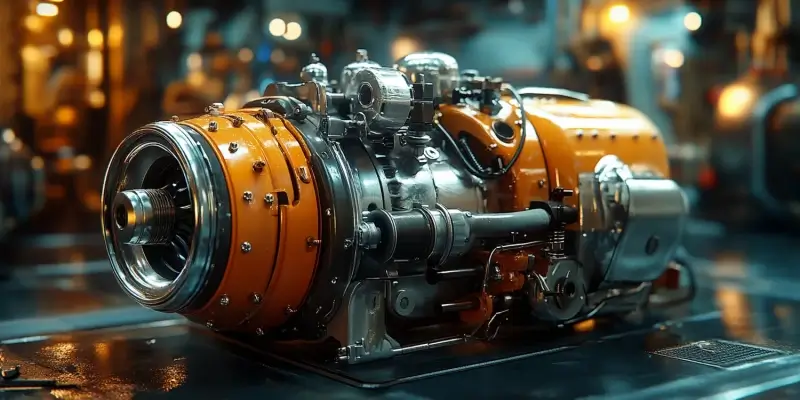

W dzisiejszym dynamicznie rozwijającym się przemyśle, niezawodność i wydajność maszyn są absolutnie kluczowe dla utrzymania konkurencyjności i ciągłości produkcji. Projektowanie elementów maszyn na potrzeby tego sektora wymaga szczególnej uwagi na kilka fundamentalnych aspektów. Przede wszystkim, analiza obciążeń, którym będą poddawane komponenty, musi być niezwykle dokładna. Obejmuje to nie tylko obciążenia statyczne, ale także dynamiczne, zmęczeniowe, termiczne oraz wibracyjne, które mogą prowadzić do przedwczesnego zużycia lub awarii. Właściwy dobór materiałów jest kolejnym filarem udanego projektu. Materiał musi posiadać odpowiednią wytrzymałość, twardość, odporność na korozję, ścieranie oraz wysoką lub niską temperaturę, w zależności od specyfiki pracy maszyny.

Optymalizacja kształtu i wymiarów elementów jest równie istotna. Zastosowanie zaawansowanych technik modelowania i symulacji, takich jak metoda elementów skończonych (MES), pozwala na precyzyjne określenie obszarów największych naprężeń i odkształceń. Dzięki temu możliwe jest zminimalizowanie masy komponentów przy jednoczesnym zachowaniu wymaganej wytrzymałości, co przekłada się na oszczędność materiału i energii. Ponadto, projektant musi brać pod uwagę specyficzne wymagania dotyczące tolerancji wymiarowych i chropowatości powierzchni, które wpływają na dokładność działania mechanizmów i ich wzajemne dopasowanie.

Nie można zapominać o aspektach bezpieczeństwa i ergonomii, szczególnie w przypadku maszyn pracujących w bezpośrednim kontakcie z człowiekiem. Projektowanie elementów maszyn powinno uwzględniać potencjalne zagrożenia i minimalizować ryzyko wypadków. Obejmuje to między innymi odpowiednie osłony, systemy blokad czy łatwość obsługi i konserwacji. Wdrożenie zasad projektowania z myślą o łatwości wytwarzania (DFM – Design for Manufacturing) i montażu (DFA – Design for Assembly) jest również niezbędne, aby zapewnić ekonomiczność produkcji i skrócić czas wprowadzenia produktu na rynek.

Kluczowe technologie i narzędzia w projektowaniu elementów maszyn

Równie istotne jest oprogramowanie typu CAE (Computer-Aided Engineering), które służy do przeprowadzania symulacji i analiz. Metoda elementów skończonych (MES/FEA) jest tu kluczowa, pozwalając na przewidywanie zachowania zaprojektowanych elementów pod wpływem różnych obciążeń. Analizy wytrzymałościowe, termiczne, dynamiczne czy przepływowe pozwalają na weryfikację projektu jeszcze przed jego fizycznym wykonaniem, co znacząco redukuje koszty i czas związany z prototypowaniem i testowaniem. Narzędzia te umożliwiają identyfikację potencjalnych problemów, takich jak nadmierne naprężenia, deformacje czy przegrzewanie, i pozwalają na optymalizację projektu w celu wyeliminowania tych wad.

W ostatnich latach coraz większą rolę odgrywa także technologia druku 3D, znana również jako wytwarzanie addytywne. Pozwala ona na tworzenie skomplikowanych geometrycznie elementów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D znajduje zastosowanie zarówno w produkcji prototypów, jak i w wytwarzaniu finalnych komponentów, zwłaszcza w przypadku małych serii lub elementów o niestandardowych kształtach. Pozwala to na większą swobodę w projektowaniu i tworzenie lżejszych, bardziej zoptymalizowanych konstrukcji. Integracja tych narzędzi w spójny proces projektowy, często określany mianem PLM (Product Lifecycle Management), jest kluczowa dla efektywnego zarządzania całym cyklem życia produktu, od koncepcji po serwisowanie.

Proces tworzenia dokumentacji technicznej w projektowaniu elementów maszyn

Stworzenie kompletnej i precyzyjnej dokumentacji technicznej jest nieodłącznym elementem procesu projektowania elementów maszyn. Jest to zbiór informacji, który umożliwia nie tylko produkcję danego komponentu, ale także jego prawidłowy montaż, eksploatację, konserwację oraz ewentualne naprawy. Podstawą dokumentacji jest rysunek techniczny, który przedstawia element w odpowiednich rzutach, przekrojach i widokach, wraz z wymiarami, tolerancjami geometrycznymi i chropowatością powierzchni. Zgodnie z normami ISO lub innymi obowiązującymi standardami, rysunek ten musi być jednoznaczny i zrozumiały dla każdego, kto będzie miał z nim do czynienia.

Oprócz rysunku wykonawczego, dokumentacja techniczna często zawiera również rysunek złożeniowy, który pokazuje, w jaki sposób dany element współpracuje z innymi częściami maszyny. Jest to szczególnie ważne w przypadku skomplikowanych zespołów i mechanizmów. Niezbędne jest także określenie materiału, z którego ma być wykonany element, wraz z ewentualnymi wymaganiami dotyczącymi obróbki cieplnej czy powierzchniowej. Informacje te są kluczowe dla działu produkcji, aby mógł dobrać odpowiednie materiały i technologie wytwarzania.

Ważnym elementem dokumentacji jest również specyfikacja techniczna, która może zawierać dodatkowe informacje dotyczące sposobu pracy elementu, wymagań eksploatacyjnych, procedur kontroli jakości czy zasad bezpieczeństwa. W przypadku bardziej złożonych projektów, dokumentacja może obejmować także analizy wytrzymałościowe, symulacje numeryczne czy instrukcje montażu i demontażu. Nowoczesne systemy zarządzania dokumentacją, często zintegrowane z oprogramowaniem CAD/PLM, pozwalają na efektywne przechowywanie, wersjonowanie i udostępnianie dokumentacji, zapewniając jej aktualność i spójność. Dobrej jakości dokumentacja to gwarancja powtarzalności produkcji, minimalizacji błędów i zapewnienia zgodności produktu z założeniami projektowymi.

Zapewnienie jakości i niezawodności w procesie projektowania elementów maszyn

Niezawodność i wysoka jakość zaprojektowanych elementów maszyn to priorytet dla każdej firmy, która chce utrzymać się na konkurencyjnym rynku. Proces projektowania musi być zatem ściśle powiązany z systemami zarządzania jakością, aby od samego początku minimalizować ryzyko wystąpienia wad i błędów. Kluczowym etapem jest analiza ryzyka projektowego, która polega na identyfikacji potencjalnych problemów, które mogą pojawić się na etapie produkcji, montażu lub eksploatacji. Metody takie jak FMEA (Failure Mode and Effects Analysis) pozwalają na systematyczną ocenę potencjalnych trybów awarii, ich przyczyn oraz skutków, a następnie na zaplanowanie działań zapobiegawczych.

Krytyczne dla zapewnienia jakości jest również przeprowadzenie odpowiednich testów i weryfikacji. W zależności od przeznaczenia elementu, mogą to być testy wytrzymałościowe, zmęczeniowe, termiczne, symulacje pracy w ekstremalnych warunkach czy testy funkcjonalne. Wykorzystanie zaawansowanych technik badawczych, takich jak analiza drgań, termowizja czy badania nieniszczące, pozwala na dokładną ocenę stanu technicznego komponentów i identyfikację ukrytych wad. Prototypowanie, często wspomagane przez druk 3D, odgrywa tutaj kluczową rolę, umożliwiając fizyczne przetestowanie projektu w realnych warunkach.

Ważnym elementem jest również ścisła współpraca projektantów z działami produkcji i kontroli jakości. Wymiana informacji zwrotnej na temat problemów napotkanych podczas wytwarzania czy montażu pozwala na szybkie wprowadzenie niezbędnych korekt w projekcie. Projektowanie elementów maszyn powinno być procesem iteracyjnym, w którym każdy etap jest weryfikowany i optymalizowany w oparciu o zdobyte doświadczenia. Stosowanie się do międzynarodowych norm i standardów jakościowych, takich jak ISO 9001, oraz ciągłe doskonalenie procesów projektowych, są gwarancją tworzenia produktów, które spełniają najwyższe oczekiwania klientów pod względem niezawodności i trwałości.