Projektowanie i budowa maszyn przemysłowych to złożony proces, który wymaga wszechstronnej wiedzy technicznej, precyzji wykonania oraz ścisłego przestrzegania norm bezpieczeństwa. Pierwszym kluczowym etapem jest dogłębna analiza potrzeb klienta oraz specyfiki procesu produkcyjnego, w którym maszyna ma zostać wykorzystana. Niezrozumienie tych wymagań może prowadzić do stworzenia rozwiązania nieefektywnego, a nawet szkodliwego dla ciągłości produkcji. Inżynierowie muszą brać pod uwagę nie tylko funkcjonalność, ale również ergonomię pracy operatorów, łatwość konserwacji oraz potencjalne ryzyko awarii.

Kolejnym istotnym elementem jest wybór odpowiednich materiałów konstrukcyjnych. Decyzja ta wpływa na wytrzymałość, żywotność, odporność na czynniki zewnętrzne oraz koszty produkcji maszyny. Specjaliści muszą analizować właściwości mechaniczne, termiczne i chemiczne dostępnych surowców, dopasowując je do przewidywanych obciążeń i warunków pracy. Nie bez znaczenia jest również dostępność i koszt materiałów na rynku, co może wpływać na ostateczną cenę produktu.

W fazie projektowania kluczowe jest również zastosowanie nowoczesnych narzędzi CAD/CAM, które umożliwiają precyzyjne modelowanie 3D, symulacje wytrzymałościowe oraz optymalizację procesów obróbki. Pozwala to na wczesne wykrycie potencjalnych błędów projektowych i uniknięcie kosztownych modyfikacji na późniejszych etapach. Integracja systemów sterowania, automatyki i robotyki staje się coraz ważniejsza, umożliwiając tworzenie zaawansowanych, inteligentnych maszyn, które mogą pracować autonomicznie lub współpracować z innymi elementami linii produkcyjnej. Zagadnienia związane z bezpieczeństwem maszyn, zgodnością z dyrektywami Unii Europejskiej oraz normami ISO stanowią fundament każdego projektu, gwarantując bezpieczne użytkowanie dla pracowników i minimalizując ryzyko wypadków.

Kluczowe etapy tworzenia innowacyjnych rozwiązań w projektowaniu i budowie maszyn

Proces tworzenia innowacyjnych rozwiązań w projektowaniu i budowie maszyn zaczyna się od identyfikacji niezaspokojonych potrzeb rynku lub możliwości usprawnienia istniejących procesów. Jest to etap kreatywny, często wymagający burzy mózgów z udziałem zespołu interdyscyplinarnego, składającego się z inżynierów mechaników, elektroników, programistów oraz specjalistów od procesów produkcyjnych. Celem jest wygenerowanie unikalnych koncepcji, które oferują przewagę konkurencyjną, zwiększają efektywność lub obniżają koszty produkcji u klienta. Ważne jest, aby już na tym etapie brać pod uwagę możliwość skalowania projektu oraz potencjalne zastosowania w różnych branżach.

Następnie następuje faza koncepcyjna, w której wstępne pomysły są rozwijane i doprecyzowywane. Tworzone są szczegółowe schematy, wizualizacje 3D oraz prototypy, które pozwalają na weryfikację wykonalności technicznej i oceny potencjalnych korzyści. W tej fazie często wykorzystuje się narzędzia do symulacji i analizy, takie jak analiza metodą elementów skończonych (MES) czy symulacje dynamiki płynów (CFD), aby przewidzieć zachowanie maszyny w różnych warunkach pracy i zoptymalizować jej parametry. Kluczowe jest również przeprowadzenie analizy ryzyka i potencjalnych zagrożeń związanych z nowym rozwiązaniem.

Kolejnym krokiem jest szczegółowe projektowanie techniczne, obejmujące tworzenie kompletnej dokumentacji technicznej, rysunków wykonawczych, specyfikacji materiałowych oraz harmonogramów produkcji. Na tym etapie szczególną uwagę zwraca się na wybór komponentów, dobór odpowiednich napędów, układów sterowania i zabezpieczeń. Współpraca z dostawcami podzespołów jest kluczowa, aby zapewnić jakość i terminowość dostaw. Ostatnim etapem jest sama budowa prototypu lub serii maszyn, testowanie ich w warunkach zbliżonych do rzeczywistych, a następnie wdrożenie do produkcji u klienta wraz z przeszkoleniem personelu obsługującego.

Znaczenie dokładności i precyzji w projektowaniu i budowie maszyn dla przemysłu

Proces projektowania musi uwzględniać szczegółowe analizy tolerancji wymiarowych i pasowań, które określają dopuszczalne odchylenia od wartości nominalnych. Wykorzystanie zaawansowanych narzędzi CAD pozwala na precyzyjne modelowanie, ale równie ważne jest umiejętne zastosowanie tych narzędzi w praktyce. Symulacje komputerowe, takie jak analiza MES, pozwalają przewidzieć, jak projektowane części będą zachowywać się pod obciążeniem i czy ich wytrzymałość jest wystarczająca. To pozwala na optymalizację kształtu i wymiarów, minimalizując jednocześnie ryzyko deformacji czy pęknięć.

W fazie budowy kluczową rolę odgrywają nowoczesne technologie obróbki skrawaniem, takie jak frezowanie CNC czy elektrodrążenie, które zapewniają wysoką dokładność wymiarową i jakość powierzchni. Precyzja jest również niezbędna przy montażu, kalibracji i uruchamianiu maszyn. Stosowanie odpowiednich narzędzi pomiarowych, takich jak suwmiarki, mikrometry czy maszyny współrzędnościowe CMM, jest kluczowe do weryfikacji zgodności wykonanych elementów z projektem. W przypadku maszyn wymagających bardzo wysokiej precyzji, np. w przemyśle optycznym czy elektronicznym, odchylenia rzędu mikrometrów mogą być niedopuszczalne, co wymaga stosowania specjalistycznych technik produkcji i kontroli jakości.

Zapewnienie bezpieczeństwa użytkowników w projektowaniu i budowie maszyn nowoczesnych

Bezpieczeństwo użytkowników stanowi priorytetowy aspekt w procesie projektowania i budowy maszyn przemysłowych. Zgodność z obowiązującymi przepisami i normami, takimi jak Dyrektywa Maszynowa 2006/42/WE, jest nie tylko wymogiem prawnym, ale przede wszystkim gwarancją ochrony pracowników przed potencjalnymi zagrożeniami. Inżynierowie odpowiedzialni za projektowanie muszą identyfikować wszystkie możliwe ryzyka związane z użytkowaniem maszyny, od porażenia prądem, przez skaleczenia i zmiażdżenia, po narażenie na substancje szkodliwe czy hałas. Następnie należy wdrożyć odpowiednie środki zaradcze, minimalizujące lub całkowicie eliminujące te zagrożenia.

Jednym z podstawowych elementów zapewniających bezpieczeństwo jest odpowiednie osłonięcie ruchomych części maszyny. Stosuje się stałe osłony, które uniemożliwiają dostęp do stref niebezpiecznych, a także osłony ruchome, które współpracują z systemami blokującymi. Te ostatnie zazwyczaj są wyposażone w czujniki, które automatycznie zatrzymują maszynę w momencie otwarcia osłony, zapobiegając wypadkom. Ważne jest, aby osłony były wykonane z trwałych materiałów, odpornych na uszkodzenia mechaniczne i zapewniających dobrą widoczność strefy pracy.

Kolejnym istotnym aspektem są systemy sterowania i zabezpieczeń. Zastosowanie przycisków zatrzymania awaryjnego (tzw. grzybków bezpieczeństwa), które są łatwo dostępne i wyraźnie oznaczone, pozwala na natychmiastowe zatrzymanie pracy maszyny w sytuacji kryzysowej. Systemy te muszą być zaprojektowane w sposób redundantny, aby awaria jednego elementu nie prowadziła do utraty funkcji bezpieczeństwa. Należy również zwrócić uwagę na ergonomię stanowiska pracy operatora, zapewniając wygodny dostęp do elementów sterujących, odpowiednie oświetlenie oraz minimalizując hałas i wibracje. Dokumentacja techniczna maszyny musi zawierać jasne instrukcje dotyczące bezpiecznej obsługi, konserwacji i procedur awaryjnych, a operatorzy powinni przejść odpowiednie szkolenia.

Optymalizacja procesów produkcyjnych poprzez zaawansowane projektowanie i budowę maszyn

Zaawansowane projektowanie i budowa maszyn odgrywają kluczową rolę w optymalizacji procesów produkcyjnych, umożliwiając przedsiębiorstwom osiągnięcie wyższej efektywności, obniżenie kosztów i poprawę jakości wytwarzanych produktów. Inżynierowie wykorzystują nowoczesne narzędzia, takie jak oprogramowanie CAD/CAM/CAE, do tworzenia precyzyjnych modeli 3D, przeprowadzania symulacji wytrzymałościowych i dynamicznych oraz optymalizacji procesów obróbki. Pozwala to na wczesne wykrycie potencjalnych problemów projektowych i uniknięcie kosztownych błędów na późniejszych etapach produkcji.

Kluczowym elementem optymalizacji jest automatyzacja. Nowoczesne maszyny są projektowane z myślą o integracji z systemami sterowania PLC, robotami przemysłowymi oraz systemami wizyjnymi, które umożliwiają kontrolę jakości w czasie rzeczywistym. Dzięki temu procesy stają się bardziej powtarzalne, mniej zależne od czynnika ludzkiego, a tym samym mniej podatne na błędy. Zastosowanie napędów o wysokiej precyzji, systemów monitorowania parametrów pracy i możliwości zdalnej diagnostyki pozwala na minimalizację przestojów i szybkie reagowanie na ewentualne nieprawidłowości.

Wdrażanie rozwiązań z zakresu Przemysłu 4.0, takich jak Internet Rzeczy (IoT) i analiza danych, otwiera nowe możliwości w zakresie optymalizacji. Maszyny wyposażone w czujniki mogą gromadzić ogromne ilości danych dotyczących ich pracy, które następnie są analizowane w celu identyfikacji wąskich gardeł w procesie, przewidywania awarii i optymalizacji zużycia energii. Dostęp do tych danych umożliwia podejmowanie świadomych decyzji zarządczych, prowadzących do ciągłego doskonalenia procesów produkcyjnych i zwiększenia konkurencyjności firmy. Projektowanie maszyn pod kątem łatwości modernizacji i adaptacji do zmieniających się potrzeb rynkowych jest również ważnym czynnikiem długoterminowej optymalizacji.

Adaptacja projektowania i budowy maszyn do specyficznych potrzeb różnych branż przemysłu

Projektowanie i budowa maszyn wymaga elastycznego podejścia, aby sprostać unikalnym wymaganiom różnorodnych gałęzi przemysłu. Każda branża ma swoje specyficzne procesy, normy i oczekiwania, co wymaga od inżynierów dogłębnego zrozumienia kontekstu. Na przykład, w przemyśle spożywczym kluczowe są materiały dopuszczone do kontaktu z żywnością, łatwość czyszczenia i sterylizacji oraz spełnienie rygorystycznych wymogów higienicznych. Maszyny muszą być zaprojektowane tak, aby minimalizować ryzyko zanieczyszczenia produktu i zapewniać zgodność z przepisami HACCP.

W branży farmaceutycznej precyzja i sterylność są absolutnie kluczowe. Maszyny muszą być zaprojektowane tak, aby działały z niezwykłą dokładnością, zapobiegały kontaminacji krzyżowej i spełniały normy Dobrej Praktyki Wytwarzania (GMP). Często wymagane jest zastosowanie specjalistycznych materiałów, takich jak stal nierdzewna klasy medycznej, oraz systemów filtracji powietrza. Proces walidacji maszyn jest również znacznie bardziej rozbudowany i wymaga udokumentowania każdego etapu produkcji i testowania.

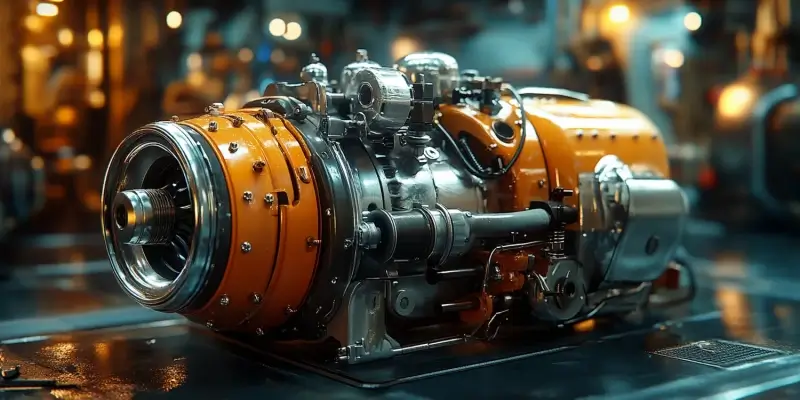

Z kolei w przemyśle ciężkim, na przykład w hutnictwie czy górnictwie, nacisk kładziony jest na wytrzymałość, niezawodność i odporność na ekstremalne warunki pracy. Maszyny muszą być zaprojektowane tak, aby wytrzymywały wysokie temperatury, duże obciążenia mechaniczne, pył i wilgoć. Kluczowe jest zastosowanie odpowiednich materiałów, systemów smarowania oraz solidnych konstrukcji nośnych. Ważną rolę odgrywają również systemy bezpieczeństwa, chroniące operatorów przed zagrożeniami związanymi z pracą w trudnych warunkach. W każdym przypadku, kluczem do sukcesu jest ścisła współpraca z klientem i dokładne zrozumienie jego specyficznych potrzeb.

Wpływ nowoczesnych technologii na proces projektowania i budowy maszyn przemysłowych

Rozwój nowoczesnych technologii radykalnie przekształca proces projektowania i budowy maszyn przemysłowych, wprowadzając innowacyjne rozwiązania i podnosząc standardy jakości oraz efektywności. Wykorzystanie zaawansowanego oprogramowania CAD/CAM/CAE umożliwia tworzenie złożonych modeli 3D, przeprowadzanie szczegółowych symulacji wytrzymałościowych, termicznych i dynamicznych, a także optymalizację procesów produkcyjnych. To znacząco skraca czas potrzebny na opracowanie projektu i minimalizuje ryzyko wystąpienia błędów na etapie wykonania.

Postęp w dziedzinie robotyki i automatyki pozwala na budowę maszyn, które są w stanie wykonywać zadania z niezwykłą precyzją i powtarzalnością, często niedostępną dla człowieka. Zastosowanie systemów sterowania opartych na sztucznej inteligencji (AI) i uczeniu maszynowym (ML) otwiera drogę do tworzenia maszyn adaptacyjnych, które mogą samodzielnie optymalizować swoje działanie w zależności od zmieniających się warunków pracy. Integracja z systemami zarządzania produkcją (MES) i planowania zasobów przedsiębiorstwa (ERP) umożliwia tworzenie zintegrowanych linii produkcyjnych, działających w modelu Przemysłu 4.0.

Technologie takie jak druk 3D (additive manufacturing) rewolucjonizują sposób produkcji komponentów, umożliwiając tworzenie skomplikowanych geometrii, które byłyby niemożliwe do uzyskania tradycyjnymi metodami. Pozwala to na tworzenie lżejszych, bardziej wytrzymałych części oraz szybkie prototypowanie. Drony i zaawansowane systemy wizyjne znajdują zastosowanie w kontroli jakości, monitorowaniu stanu technicznego maszyn oraz inspekcjach trudno dostępnych miejsc. Z kolei technologie wirtualnej (VR) i rozszerzonej rzeczywistości (AR) znajdują zastosowanie w szkoleniu operatorów, zdalnym wsparciu technicznym oraz wizualizacji projektów przed ich fizyczną realizacją, co znacząco usprawnia proces wdrożenia i eksploatacji.