Opakowania farmaceutyczne odgrywają kluczową rolę w całym cyklu życia produktu leczniczego, od momentu jego produkcji aż po dotarcie do pacjenta. Ich podstawowym zadaniem jest ochrona substancji czynnej przed szkodliwymi czynnikami zewnętrznymi, takimi jak światło, wilgoć, tlen czy zanieczyszczenia. Odpowiednio zaprojektowane opakowanie gwarantuje utrzymanie stabilności leku, zapobiega jego degradacji i utracie właściwości terapeutycznych. Jest to niezmiernie ważne, ponieważ nawet niewielkie zmiany w składzie leku mogą mieć poważne konsekwencje dla zdrowia pacjenta, prowadząc do obniżenia jego skuteczności lub nawet wywołania niepożądanych reakcji.

Poza funkcją ochronną, opakowania farmaceutyczne pełnią również rolę informacyjną. Zawierają niezbędne dane dotyczące produktu, takie jak nazwa leku, dawka, skład, numer serii, data ważności, instrukcje stosowania oraz ostrzeżenia. Ta etykieta informacyjna jest kluczowa dla prawidłowego i bezpiecznego dawkowania leku przez pacjenta, a także dla identyfikacji produktu w przypadku wystąpienia jakichkolwiek problemów. Dobrze zaprojektowana etykieta, czytelna i zrozumiała, minimalizuje ryzyko błędów w przyjmowaniu leków, co jest szczególnie istotne w przypadku osób starszych lub pacjentów przyjmujących wiele preparatów jednocześnie.

W kontekście globalnego rynku farmaceutycznego, opakowania są również ważnym elementem identyfikacji marki i budowania zaufania konsumentów. Estetyka, jakość wykonania i spójność wizualna opakowania mogą wpływać na postrzeganie jakości i wiarygodności produktu. Ponadto, innowacyjne rozwiązania opakowaniowe mogą poprawiać komfort użytkowania leku, na przykład poprzez ułatwienie otwierania, precyzyjne dawkowanie (jak w przypadku inhalatorów czy dozowników) lub zapewnienie bezpieczeństwa dzieciom. Rozwój technologii opakowaniowych nieustannie dąży do podnoszenia standardów bezpieczeństwa, funkcjonalności i zrównoważonego rozwoju.

Wymogi prawne i normy dotyczące opakowań leków

Produkcja opakowań farmaceutycznych podlega niezwykle restrykcyjnym przepisom prawnym i normom, których celem jest zapewnienie maksymalnego bezpieczeństwa pacjentów i jakości produktów leczniczych. W Unii Europejskiej kluczowe znaczenie mają dyrektywy i rozporządzenia wydawane przez Europejską Agencję Leków (EMA) oraz krajowe organy nadzoru farmaceutycznego, takie jak Urząd Rejestracji Produktów Leczniczych, Wyrobów Medycznych i Produktów Biobójczych w Polsce. Przepisy te obejmują szeroki zakres zagadnień, od materiałów użytych do produkcji opakowań, przez procesy produkcyjne, aż po wymagania dotyczące etykietowania i informacji dla pacjenta.

Materiały stosowane do produkcji opakowań farmaceutycznych muszą być obojętne chemicznie, nie mogą wchodzić w reakcje z produktem leczniczym, ani przenosić do niego żadnych szkodliwych substancji. Muszą również posiadać odpowiednie właściwości barierowe, chroniące lek przed wpływem czynników zewnętrznych. Certyfikacja tych materiałów jest procesem rygorystycznym i obejmuje testy potwierdzające ich zgodność z normami bezpieczeństwa, takimi jak normy dotyczące kontaktu z żywnością (które często są stosowane jako punkt odniesienia w branży farmaceutycznej) lub specjalne wytyczne farmaceutyczne.

Szczególną uwagę zwraca się na bezpieczeństwo opakowań w kontekście zapobiegania podrabianiu leków. Wprowadzane są rozwiązania utrudniające fałszowanie, takie jak hologramy, specjalne nadruki, zabezpieczenia przed otwarciem przez dzieci (child-resistant packaging) czy unikalne kody identyfikacyjne, które umożliwiają śledzenie drogi leku od producenta do pacjenta (tzw. track and trace). Przepisy dotyczące druku etykiet i ulotek są równie surowe, wymagając precyzyjnego umieszczenia wszystkich wymaganych informacji, ich czytelności i zgodności z zatwierdzonymi wersjami. Wszelkie zmiany w projekcie opakowania lub etykiety muszą przejść proces weryfikacji i zatwierdzenia przez odpowiednie instytucje.

Rodzaje opakowań stosowanych w przemyśle farmaceutycznym

- Opakowania pierwotne: Są one projektowane tak, aby zapewnić maksymalną ochronę substancji czynnej. Należą do nich:

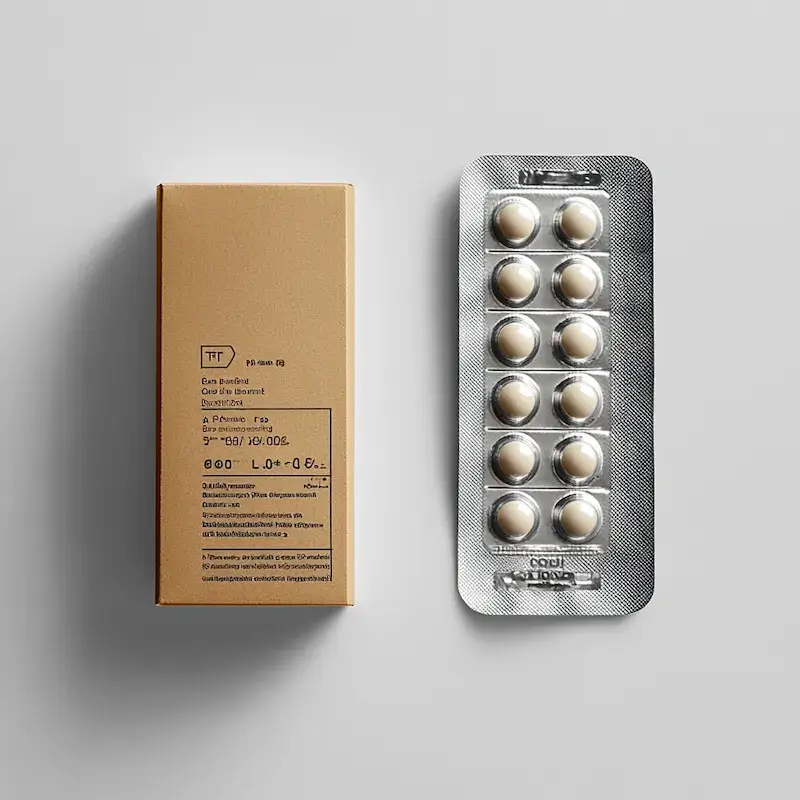

- Blistry: Popularne dla tabletek i kapsułek, wykonane zazwyczaj z folii PVC, PET lub aluminium, z wieczkiem z folii aluminiowej. Zapewniają ochronę przed wilgocią, światłem i zanieczyszczeniami, a także ułatwiają indywidualne dozowanie.

- Butelki i słoiki: Stosowane dla proszków, granulatów, syropów, kropli i maści. Mogą być wykonane ze szkła (często bursztynowego dla ochrony przed światłem) lub różnych rodzajów plastiku (HDPE, PP). Wymagają szczelnego zamknięcia, często z dodatkowym zabezpieczeniem przed otwarciem przez dzieci.

- Fiolki i ampułki: Używane głównie dla leków w formie płynnej, przeznaczonych do iniekcji. Mogą być szklane lub plastikowe, zaprojektowane do jednorazowego użytku i zapewniające sterylność.

- Tuby: Wykorzystywane dla preparatów do stosowania zewnętrznego, takich jak kremy czy maści. Zazwyczaj wykonane z aluminium lub laminatów, z zakręcaną nakrętką.

- Opakowania wtórne: Pełnią funkcję ochronną dla opakowania pierwotnego i zawierają kluczowe informacje. Należą do nich kartoniki, pudełka, a także zewnętrzne etykiety. Często zawierają również ulotkę informacyjną dla pacjenta.

Dodatkowo, w przypadku leków wymagających specjalnych warunków przechowywania, stosuje się opakowania termiczne lub z kontrolą wilgotności. Rozwój technologii idzie w kierunku opakowań z funkcjami zabezpieczającymi, takimi jak unikalne kody identyfikacyjne pozwalające na śledzenie produktu, czy też opakowania ułatwiające stosowanie, np. autoinżektory czy inhalatory z precyzyjnym dozowaniem. Wybór materiału i konstrukcji opakowania musi uwzględniać kompatybilność z lekiem, stabilność, bariery ochronne oraz wymagania dotyczące bezpieczeństwa i łatwości użycia.

Materiały wykorzystywane do produkcji opakowań farmaceutycznych

Dobór odpowiednich materiałów do produkcji opakowań farmaceutycznych jest procesem krytycznym, mającym bezpośredni wpływ na jakość, bezpieczeństwo i stabilność produktu leczniczego. Materiały te muszą spełniać szereg rygorystycznych wymagań, począwszy od obojętności chemicznej, przez właściwości barierowe, aż po zgodność z normami bezpieczeństwa i regulacjami prawnymi. Wybór zależy od rodzaju leku, jego formy, a także od warunków przechowywania i transportu.

Szkło jest tradycyjnym i nadal bardzo popularnym materiałem, szczególnie dla leków płynnych, takich jak krople, syropy czy preparaty do iniekcji. Jest ono chemicznie obojętne, nie przepuszcza zapachów ani gazów, a także jest odporne na zarysowania i łatwe do sterylizacji. Często stosuje się szkło bursztynowe, które chroni zawartość przed szkodliwym działaniem promieniowania UV. Wadą szkła jest jego kruchość i większa waga w porównaniu do tworzyw sztucznych.

Tworzywa sztuczne stanowią coraz większą grupę materiałów wykorzystywanych w opakowaniach farmaceutycznych. Są one lekkie, odporne na stłuczenia i można je formować w różnorodne kształty. Najczęściej stosowane polimery to: polietylen (PE) i polipropylen (PP) – stosowane do produkcji butelek, zakrętek i pojemników; polichlorek winylu (PVC) – popularny w produkcji blistrów; politereftalan etylenu (PET) – wykorzystywany do produkcji butelek i folii; oraz polistyren (PS). Kluczowe jest, aby stosowane tworzywa były dopuszczone do kontaktu z produktami farmaceutycznymi i nie migrowały do ich składu.

Metale, głównie aluminium, są używane do produkcji tub z maściami i kremami, a także jako folia w blistrach i jako materiał do produkcji puszek. Aluminium jest doskonałym materiałem barierowym, chroniącym przed wilgocią, światłem i tlenem. Jest również lekkie i łatwe do kształtowania.

Papier i tektura, choć rzadko mają bezpośredni kontakt z lekiem, są powszechnie stosowane do produkcji opakowań wtórnych, takich jak kartoniki, pudełka czy ulotki. Muszą one spełniać wymogi dotyczące wytrzymałości i jakości druku, a także być wolne od szkodliwych zanieczyszczeń.

Innowacje i przyszłość opakowań farmaceutycznych

Branża opakowań farmaceutycznych nieustannie ewoluuje, napędzana potrzebą zwiększenia bezpieczeństwa pacjentów, poprawy komfortu użytkowania leków oraz odpowiedzi na rosnące wymagania regulacyjne i oczekiwania konsumentów. Innowacje koncentrują się na kilku kluczowych obszarach, które kształtują przyszłość tej dziedziny.

Jednym z najważniejszych kierunków rozwoju jest integracja technologii cyfrowych z opakowaniami. Rozwiązania takie jak drukowanie kodów QR, NFC czy RFID na opakowaniach umożliwiają śledzenie autentyczności produktu na każdym etapie łańcucha dostaw, co jest kluczowe w walce z podrabianymi lekami. Ponadto, te same kody mogą dostarczać pacjentom dodatkowych informacji, takich jak szczegółowe instrukcje stosowania w formie multimedialnej, przypomnienia o dawkowaniu czy dostęp do historii leczenia. To podejście, znane jako „inteligentne opakowania” (smart packaging), ma potencjał zrewolucjonizować sposób interakcji pacjentów z lekami.

Kolejnym obszarem innowacji jest projektowanie opakowań z myślą o zrównoważonym rozwoju. Producenci coraz częściej poszukują materiałów biodegradowalnych, pochodzących z recyklingu lub nadających się do ponownego przetworzenia, przy jednoczesnym zachowaniu niezbędnych właściwości barierowych i ochronnych. Optymalizacja ilości używanych materiałów i projektowanie opakowań łatwiejszych do segregacji i recyklingu to kolejne trendy.

W zakresie funkcjonalności, rozwój zmierza w kierunku opakowań ułatwiających samodzielne podawanie leków, szczególnie dla pacjentów z ograniczeniami manualnymi lub dla terapii wymagających precyzyjnego dawkowania. Przykładem są nowe generacje inhalatorów, autoinżektorów czy dozowników, które są bardziej intuicyjne i bezpieczne w użyciu. Rozwiązania zapobiegające otwarciu przez dzieci (child-resistant features) są stale udoskonalane, aby zapewnić skuteczną ochronę, jednocześnie ułatwiając dostęp dla dorosłych użytkowników.

Przyszłość opakowań farmaceutycznych to także rozwój materiałów o zaawansowanych właściwościach, takich jak opakowania aktywne, które mogą wpływać na stabilność leku poprzez kontrolę atmosfery wewnątrz opakowania lub dodawanie substancji absorbujących wilgoć czy tlen. Dążenie do minimalizacji interakcji między opakowaniem a lekiem, przy jednoczesnym zwiększeniu jego ochrony i funkcjonalności, będzie nadal wyznaczało kierunki rozwoju.

„`