Projektowanie maszyn przemysłowych

Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym etapem jest analiza potrzeb klienta, która pozwala na zrozumienie, jakie funkcje i wymagania powinna spełniać maszyna. Następnie przeprowadza się badania rynku, aby zidentyfikować dostępne technologie oraz rozwiązania, które mogą być wykorzystane w projekcie. Kolejnym krokiem jest stworzenie koncepcji maszyny, która obejmuje wstępne szkice oraz modele 3D. W tym etapie inżynierowie muszą również ocenić wykonalność techniczną oraz ekonomiczną projektu. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie opracowywane są rysunki techniczne oraz specyfikacje materiałowe. Ważnym elementem jest także symulacja działania maszyny, co pozwala na przewidzenie jej wydajności oraz identyfikację potencjalnych problemów przed rozpoczęciem produkcji.

Jakie technologie są wykorzystywane w projektowaniu maszyn przemysłowych

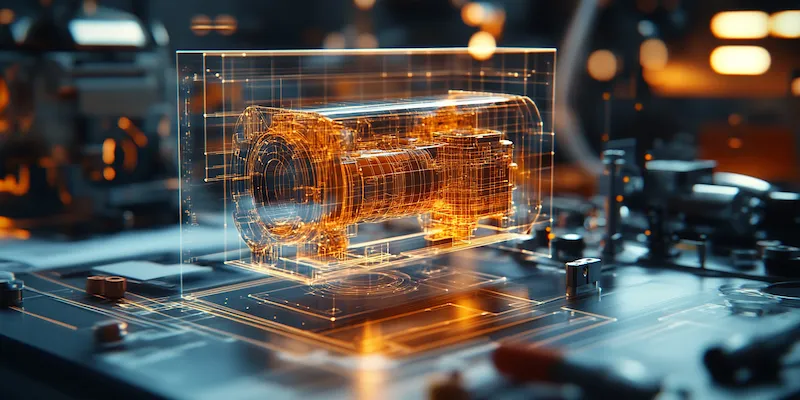

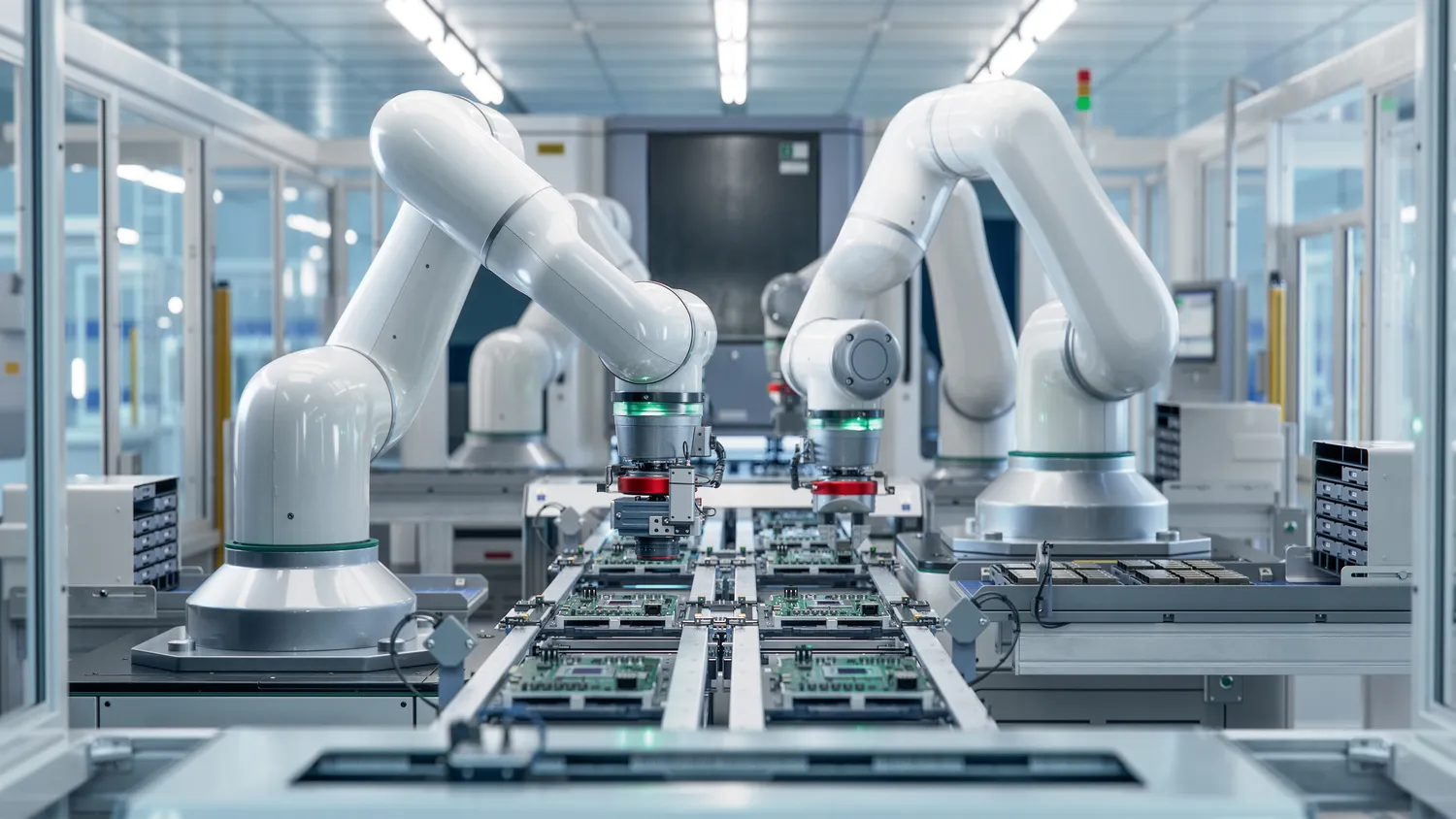

W projektowaniu maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność oraz jakość finalnych produktów. Przede wszystkim stosuje się oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą łatwo wprowadzać zmiany i optymalizować konstrukcję maszyny. W ostatnich latach coraz większą rolę odgrywa także symulacja komputerowa, która pozwala na testowanie różnych scenariuszy działania maszyny bez konieczności budowy fizycznego prototypu. Technologia druku 3D staje się również popularna w procesie prototypowania, umożliwiając szybkie wytwarzanie części zamiennych oraz elementów konstrukcyjnych. Warto również wspomnieć o automatyzacji i robotyzacji procesów produkcyjnych, które zwiększają wydajność i precyzję działania maszyn.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

Aby skutecznie zajmować się projektowaniem maszyn przemysłowych, niezbędne są różnorodne umiejętności techniczne oraz miękkie. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki. Umiejętność obsługi programów CAD oraz symulacyjnych jest kluczowa dla tworzenia dokładnych modeli i analizy ich działania. Również znajomość materiałoznawstwa jest istotna, ponieważ wybór odpowiednich materiałów ma wpływ na trwałość i funkcjonalność maszyny. Oprócz umiejętności technicznych ważne są także kompetencje interpersonalne, takie jak zdolność do pracy w zespole oraz komunikacja z innymi działami firmy. Projektanci muszą być otwarci na feedback i potrafić dostosować swoje pomysły do potrzeb klientów czy wymagań rynku.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na sukces całego przedsięwzięcia. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się potrzeb rynku oraz oczekiwań klientów. W miarę jak technologie ewoluują, inżynierowie muszą być elastyczni i gotowi do wprowadzania innowacji w swoich projektach. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyn przy jednoczesnym ograniczeniu kosztów produkcji. Wymaga to starannego planowania oraz wyboru odpowiednich materiałów i technologii produkcji. Problemy związane z integracją różnych systemów również mogą stanowić istotne wyzwanie; maszyny często muszą współpracować z innymi urządzeniami w linii produkcyjnej, co wymaga precyzyjnego zaplanowania interfejsów i komunikacji między nimi.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach w projektowaniu maszyn przemysłowych pojawiło się wiele nowych trendów, które mają na celu zwiększenie efektywności i innowacyjności. Jednym z najważniejszych kierunków jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem w wielu branżach, co przyczynia się do szybszego i bardziej precyzyjnego wykonywania zadań. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego w analizie danych produkcyjnych. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn oraz optymalizacja procesów produkcyjnych na podstawie analizy dużych zbiorów danych. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Coraz więcej firm stawia na maszyny energooszczędne oraz takie, które minimalizują negatywny wpływ na środowisko.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn przemysłowych

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort pracy operatorów oraz ich bezpieczeństwo. Kluczowym aspektem jest dostosowanie maszyny do potrzeb użytkowników, co obejmuje zarówno wysokość stanowisk pracy, jak i rozmieszczenie elementów sterujących. Ważne jest, aby operatorzy mogli swobodnie i wygodnie obsługiwać maszyny, co zmniejsza ryzyko urazów oraz zwiększa efektywność pracy. Kolejnym istotnym elementem jest zapewnienie odpowiedniej widoczności podczas pracy z maszyną; operatorzy powinni mieć dobry dostęp do wszystkich istotnych informacji oraz łatwy widok na obszar roboczy. Również hałas generowany przez maszyny powinien być brany pod uwagę; nadmierny hałas może prowadzić do zmęczenia i obniżenia koncentracji pracowników. Warto również uwzględnić możliwość regulacji parametrów pracy maszyny, co pozwala operatorom dostosować ją do swoich indywidualnych preferencji i warunków pracy.

Jakie są różnice między projektowaniem maszyn a urządzeń elektronicznych

Projektowanie maszyn przemysłowych różni się od projektowania urządzeń elektronicznych pod wieloma względami, co wynika z różnych celów i wymagań tych dwóch dziedzin. Maszyny przemysłowe często skupiają się na mechanice, hydraulice czy pneumatyce, co wymaga znajomości zasad działania układów mechanicznych oraz materiałoznawstwa. Z kolei urządzenia elektroniczne koncentrują się głównie na komponentach elektronicznych, takich jak mikroprocesory, czujniki czy układy scalone. Projektanci maszyn muszą brać pod uwagę nie tylko aspekty techniczne, ale także ergonomiczne oraz bezpieczeństwa użytkowników, podczas gdy inżynierowie elektronicy często skupiają się na optymalizacji algorytmów i oprogramowania. W przypadku projektowania maszyn kluczowe jest także zapewnienie ich niezawodności w trudnych warunkach przemysłowych, co wiąże się z koniecznością przeprowadzania testów wytrzymałościowych i symulacji działania w różnych scenariuszach.

Jakie są najlepsze praktyki w zarządzaniu projektem przy projektowaniu maszyn

Zarządzanie projektem przy projektowaniu maszyn przemysłowych wymaga zastosowania najlepszych praktyk, które pozwolą na skuteczne osiąganie celów projektowych oraz terminowe dostarczenie gotowego produktu. Kluczowym elementem jest stworzenie szczegółowego planu projektu, który określa wszystkie etapy realizacji oraz przypisuje odpowiedzialności poszczególnym członkom zespołu. Regularne spotkania zespołu projektowego pozwalają na monitorowanie postępów prac oraz identyfikację potencjalnych problemów na wczesnym etapie. Ważne jest także stosowanie narzędzi do zarządzania projektem, takich jak diagramy Gantta czy metodyki Agile, które umożliwiają elastyczne dostosowywanie planu do zmieniających się warunków. Komunikacja wewnętrzna jest kluczowa dla sukcesu projektu; wszyscy członkowie zespołu powinni być informowani o postępach oraz ewentualnych zmianach w projekcie. Również dokumentacja projektu powinna być starannie prowadzona, aby zapewnić przejrzystość działań oraz ułatwić przyszłe modyfikacje lub serwisowanie maszyny.

Jakie są korzyści płynące z wykorzystania symulacji w projektowaniu maszyn

Wykorzystanie symulacji w projektowaniu maszyn przemysłowych przynosi szereg korzyści, które mogą znacząco wpłynąć na jakość finalnego produktu oraz efektywność procesu projektowania. Przede wszystkim symulacje pozwalają na testowanie różnych scenariuszy działania maszyny jeszcze przed jej fizycznym wyprodukowaniem; dzięki temu inżynierowie mogą identyfikować potencjalne problemy i wprowadzać zmiany w konstrukcji bez ponoszenia kosztów związanych z budową prototypu. Symulacje umożliwiają także analizę wydajności maszyny pod kątem różnych parametrów roboczych, co pozwala na optymalizację jej działania oraz zwiększenie efektywności energetycznej. Dodatkowo wykorzystanie symulacji przyspiesza proces projektowania; inżynierowie mogą szybko testować różne rozwiązania i wybierać te najbardziej efektywne bez konieczności długotrwałego prototypowania. Symulacje mogą również wspierać proces szkolenia operatorów; dzięki wizualizacji działania maszyny można lepiej przygotować pracowników do jej obsługi i minimalizować ryzyko błędów podczas rzeczywistej pracy.

Jakie są najważniejsze normy i standardy dotyczące projektowania maszyn

Projektowanie maszyn przemysłowych musi odbywać się zgodnie z określonymi normami i standardami, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz wysokiej jakości produktów. W Europie kluczowym dokumentem regulującym te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące bezpieczeństwa i zdrowia ludzi przy użyciu maszyn. Normy ISO (Międzynarodowa Organizacja Normalizacyjna) również odgrywają istotną rolę; wiele z nich dotyczy aspektów technicznych związanych z konstrukcją i eksploatacją maszyn. Na przykład norma ISO 12100 definiuje zasady oceny ryzyka związane z użytkowaniem maszyn oraz metody jego minimalizacji. Również normy dotyczące ochrony środowiska stają się coraz bardziej istotne; inżynierowie muszą brać pod uwagę aspekty związane z emisją hałasu czy zużyciem energii podczas projektowania nowych rozwiązań.